Perfecto lo discutimos en el tema de la armada brasileña aquí no corresponde eso.Es curioso, mencionaste tanto sobre el conocimiento y escribiste esa barbaridad.

Sí, en la región, los submarinos brasileños de producción local son oceánicos, con hasta 90 días en el mar (15 en inmersión), y más de 2.100 toneladas de desplazamiento.

Tema AIP te aconsejo que le des un vistazo al tema de submarinos para ARA hay mucho material y gente con conocimiento y dando información gratis, que tanto cuestionaste en tu post y te cuento qué el AIP ya está quedando conceptualmente obsoleto ya se enfrentan a las nuevas baterías de nuevas tecnologías ya sea por su eficiencia o por el coste de mantenimiento.

De hecho, los sub con AIP nunca tuvieron el uso táctico real pensado para aguas oceánicas, si no más bién para mares confinados.

De hecho, ¿qué tiene que ver AIP con ser oceánico o no? No entendí la correlación hecha

Estás usando un navegador obsoleto. No se pueden mostrar estos u otros sitios web correctamente.

Se debe actualizar o usar un navegador alternativo.

Se debe actualizar o usar un navegador alternativo.

Noticias de la Marina de Guerra del Perú.

- Tema iniciado Yucaste

- Fecha de inicio

¡Sí, nos sentimos extremadamente amenazados!

Saludos campeón!

EDITADO

Última edición por un moderador:

Lo que no te das cuenta @TuLiPaN es que te molesta solo, no estoy comparando nada, estoy narrando los hechos, algo que describí sobre los submarinos, la industria y la construcción de submarinos en la región, ¿es mentira? ¿Están mal los números? Cometí alguna ofensa a un Estado (no lo creo, realmente respeto mucho a todos los Estados vecinos).

Si le molesta que se debatan y citen hechos y cuestiones relacionadas en un foro militar, ¿qué puedo hacer?

No me molesta que los foristas argentinos mencionen lo adelantados que están en cuanto a reactores nucleares compactos, satélites, entre otros… incluso ellos venden reactores de alta tecnología para Brasil, son hechos.

Particularmente tengo un interés especial en los temas regionales, en la geopolítica y el desarrollo militar de la región, si quieres hacer un tema y comentar "las características de la Armada de Brasil en comparación con la U.S. Navy,no me importa, en verdad me da igual!

Pero simplemente no estoy interesado, así como no me interesan chicanas sin sentido, buena suerte campeón (fin del off-topic)

Si le molesta que se debatan y citen hechos y cuestiones relacionadas en un foro militar, ¿qué puedo hacer?

No me molesta que los foristas argentinos mencionen lo adelantados que están en cuanto a reactores nucleares compactos, satélites, entre otros… incluso ellos venden reactores de alta tecnología para Brasil, son hechos.

Particularmente tengo un interés especial en los temas regionales, en la geopolítica y el desarrollo militar de la región, si quieres hacer un tema y comentar "las características de la Armada de Brasil en comparación con la U.S. Navy,no me importa, en verdad me da igual!

Pero simplemente no estoy interesado, así como no me interesan chicanas sin sentido, buena suerte campeón (fin del off-topic)

Lo que no te das cuenta @TuLiPaN es que te molesta solo, no estoy comparando nada, estoy narrando los hechos, algo que describí sobre los submarinos, la industria y la construcción de submarinos en la región, ¿es mentira? ¿Están mal los números? Cometí alguna ofensa a un Estado (no lo creo, realmente respeto mucho a todos los Estados vecinos).

Si le molesta que se debatan y citen hechos y cuestiones relacionadas en un foro militar, ¿qué puedo hacer?

No me molesta que los foristas argentinos mencionen lo adelantados que están en cuanto a reactores nucleares compactos, satélites, entre otros… incluso ellos venden reactores de alta tecnología para Brasil, son hechos.

Particularmente tengo un interés especial en los temas regionales, en la geopolítica y el desarrollo militar de la región, si quieres hacer un tema y comentar "las características de la Armada de Brasil en comparación con la U.S. Navy,no me importa, en verdad me da igual!

Pero simplemente no estoy interesado, así como no me interesan chicanas sin sentido, buena suerte campeón (fin del off-topic)

Que bueno!

Vá com deus..

Existen conceptos técnicos que son valorados por los expertos!Lo que es viejo es viejo y sigue siendo viejo, ahora que a los sistemas con años de vida operativa se les puede extender la vida útil, que mejoren (o no), que pueden continuar operando de manera segura y satisfactoria, no he visto a nadie decir que no y esa es otra historia.

Para Você.What???

Obrigado.Lo invito a pasar el tema Industria de Defensa de Brasil, debe estar bromeando, ¿no?

Revise¿Exactamente qué tiene esto que ver o va en contra de lo mencionado anteriormente?

Este es un foro, con cierta ciencia militar pero no concluyente, me incluyo.Tema AIP te aconsejo que le des un vistazo al tema de submarinos para ARA hay mucho material y gente con conocimiento y dando información gratis, que tanto cuestionaste en tu post y te cuento qué el AIP ya está quedando conceptualmente obsoleto ya se enfrentan a las nuevas baterías de nuevas tecnologías ya sea por su eficiencia o por el coste de mantenimiento.

De hecho, los sub con AIP nunca tuvieron el uso táctico real pensado para aguas oceánicas, si no más bién para mares confinados.

Desde mi concepto y conocimiento para "el arma submarina":

Por último, vamos a explicar un término que va a aparecer varias veces en nuestro listado: el AIP. El AIP o Air Independent Propulsion, es decir, propulsión independiente del aire, es un sistema (bueno, ya hay varios tipos de sistemas) creado con la intención de paliar las desventajas de los submarinos convencionales. O, al menos, alguna de ellas. Aunque, siendo rigurosos, no es propulsión independiente del aire, sino generación de potencia independiente del aire. De hecho, los motores AIP no mueven los ejes de los submarinos, sino que alimentan los motores eléctricos que lo hacen. Y, además, alimentan al resto del barco (corriente para los sistemas, iluminación, etc.).

Los mejores submarinos convencionales clásicos pueden pasar entre tres y cinco días sumergidos, según algunas fuentes. Con los sistemas AIP, estos números están llegando a las tres semanas, un incremento nada desdeñable. Aunque aún están lejos de las capacidades que da la propulsión nuclear en autonomía, velocidad y alcance, podríamos estar hablando de ese ítem de la lista que destaca por su relación calidad precio. Ah. Y otra cosa. Recordemos que, por lo general, se cree que son más silenciosos que los nucleares.

Le dejo el link para que se informe:

Slds

PD: Oceánico, aplicado no sólo es autonomía, sino cumplimiento cabal del rol del arma en ese período.

Depende:Mira @JRIVERA

Antes que nada, Perú y su industria naval en términos de capacidades industriales en submarinos recién comienzan a tomar forma, construir submarinos siempre debe ser una decisión de Estado sustentable en el tiempo, especialmente en lo que respecta a la longevidad de los recursos.

No es casualidad que en el hemisferio sur solo Brasil produzca subs, son menos que 12 naciones en el mundo, Ojo que no es cuestión de soplar y hacer burbujas.

Otro punto es que se necesita personal calificado y esto presupone tener ingenieros de diferentes áreas capacitados con un nivel de excelencia.

Industrias de todo tipo, desde la producción de acero y fijaciones necesarias hasta fábricas de estructuras.

Luego un astillero especializado en estructura para los sub, equipamientos y todo lo demás.

Al final, cuanto antes empiecen y tomen la decisión de Estado, mejor, pero no será algo que tarde menos de décadas en dar los primeros resultados.

Saludos cordiales.

Cuando la MGP fue a ver los S30 Tupi con 35 años y ahora vemos navegando al Chipana con 42 años. es que la MGP opto por recorrer sus 4 Subs en vez de recorrer los Subs Clase Tupi, que nos hacemos con 6 Subs por recorrer, si ni siquiera se lograba el primer Sub. Pienso que deben ofrecer a Argentina el S33 Tapajós con 25 años y realizar su recorrido de media vida, pero no se si Argentina tenga el dinero y el tiempo para esperar.

Los Materiales, es decir los aceros especiales con que se fabrican componentes, planchas, maquinarias son Aceros Especiales que contienen unas aleaciones muy específicas (cantidades de cromo, molibdeno, titanio, vanadio, etc) que significan que existe un infinito de estas aleaciones de aceros, muy difícil de igualar, a las especificaciones del fabricante.

Construir un Submarino, nace desde su concepción, años en diseño, solo mencionar el fracaso de Navantia (con todo lo que significa esta empresa naviera) con el S80, como para darse cuenta que no es fácil. De ahí a fabricar generadores eléctricos, motores, consolas y una infinidad de partes, de acuerdo a los requerimientos o especificaciones técnicas del fabricante, bien complicado, y no creo que Brasil se encuentre a ese nivel. Aunque tenga una Industria de Aceros Especiales, muy desarrollada.

Sobre la frase "pero no será algo que tarde menos de décadas en dar los primeros resultados", un ejemplo burdo, pero interesante, KAI en el desarrollo de la parte electrónica de su KF-21, tiene que pasar 50 años para obtener el mismo desarrollo obtenido en esas décadas por Lockheed Martin, pienso que no, lo logrará en unos cuantos años.

Espero que los dos últimos subs peruanos se logren en los siguientes 8 años, hay que comprender que el Chipana ha tenido que afrontar 7 Gobernantes y una Pandemia que lo retrasaron, para pensar en ensamblar (construir para nosotros) los nuevos submarinos en otros 12 años más,

Lo que nosotros aspiramos es que para el 2033 el Taller de Submarinos del SIMA, reciba de parte de Hyundai Heavy Industries el Casco Partido del Nuevo Submarino y en el Taller del SIMA integren sus componentes, que es lo que se ha aprendido.

Algo similar a lo que ustedes han recibido del fabricante de los submarinos clase Riachuelo, en la Foto un Bloque del Tonelero.

Saludos cordiales,

JRIVERA

Última edición:

Pues no, que KAI no ha logrado esto solo, ha estado en partnership con LM desde hace décadas, y el Golden Eagle es una muestra del partnership entre las dos compañías. El programa KF-21 tiene sus albores en los 2000s, toma forma a partir de fines de 2000s y se define en la 2da mitad de 2010s... pero lo que tienes hoy no es un caza de 5ta gen... y recién la versión que se espere integre capacidades 5ta gen (KF-21 EX) se estima esté listo para 2039. Mientras tanto, LM ya tiene aviones de 5ta gen (F-22 y F-35) operativos, y es uno de los que está en el desarrollo (el otro es Boeing) de futuro avión de 6ta gen (NGAD program). El desarrollo de KAI es fenomenal, pero tampoco es un 'giant killer', menos para LM. Es mucho OT para este hilo, así que mejor dejarlo aquí.Sobre la frase "pero no será algo que tarde menos de décadas en dar los primeros resultados", un ejemplo burdo, pero interesante, KAI en el desarrollo de la parte electrónica de su KF-21, tiene que pasar 50 años para obtener el mismo desarrollo obtenido en esas décadas por Lockheed Martin, pienso que no, lo logrará en unos cuantos años.

Recuerdo que es lo que mencionaba un mando MGP o SIMA (no recuerdo exactamente quién): se buscarías la construcción de las secciones fuera, y unir las secciones en el SIMA, más la integración de los sistemas y armas. Sería una 'co-producción', y un salto muy grande, que tiene sentido para la generación de nuevos subs. Ya luego se podría ver una construcción 'de cabo a rabo' en casa... pero eso debería ser para algo más tarde..Espero que los dos últimos subs peruanos se logren en los siguientes 8 años, hay que comprender que el Chipana ha tenido que afrontar 7 Gobernantes y una Pandemia que lo retrasaron, para pensar en ensamblar (construir para nosotros) los nuevos submarinos en otros 12 años más,

Lo que nosotros aspiramos es que para el 2033 el Taller de Submarinos del SIMA, reciba de parte de Hyundai Heavy Industries el Casco Partido del Nuevo Submarino y en el Taller del SIMA integren sus componentes, que es lo que se ha aprendido.

No sólo son unidos (soldados), ensamblados e integrados, sino construidos en Brasil. Lo que ves ahí es la transferencia desde el lugar donde las secciones son construidas (UFEM, Unidad de Fabricación de Estructuras Metálicas), hacia los locales en el astillero donde serán soldados, integrados los sistemas y luego se procede a las pruebas. Hay mucha info en la red sobre eso.Algo similar a lo que ustedes han recibido del fabricante de los submarinos clase Riachuelo, en la Foto un Bloque del Tonelero.

Estimado, me refiero a la electrónica, hoy en día todo lo hacen en Corea, salvo los motores, es un ejemplo.Pues no, que KAI no ha logrado esto solo, ha estado en partnership con LM desde hace décadas, y el Golden Eagle es una muestra del partnership entre las dos compañías. El programa KF-21 tiene sus albores en los 2000s, toma forma a partir de fines de 2000s y se define en la 2da mitad de 2010s... pero lo que tienes hoy no es un caza de 5ta gen... y recién la versión que se espere integre capacidades 5ta gen (KF-21 EX) se estima esté listo para 2039. Mientras tanto, LM ya tiene aviones de 5ta gen (F-22 y F-35) operativos, y es uno de los que está en el desarrollo (el otro es Boeing) de futuro avión de 6ta gen (NGAD program). El desarrollo de KAI es fenomenal, pero tampoco es un 'giant killer', menos para LM. Es mucho OT para este hilo, así que mejor dejarlo aquí.

Recuerdo quo mencionaba un mando MGP o SIMA (no recuerdo exactamente quién), que lo que se buscarías sería la construcción de las secciones fuera, y unir las secciones en el SIMA, más la integración de los sistemas y armas. Sería una 'co-producción', y un salto muy grande, que tiene sentido para la generación de nuevos subs. Ya luego se podría ver una construcción 'de cabo a rabo' en casa... pero eso debería ser para algo más tarde..

No sólo son unidos (soldados), ensamblados e integrados, sino construidos en Brasil. Lo que ves ahí es la transferencia desde el lugar donde las secciones son construidas (UFEM, Unidad de Fabricación de Estructuras Metálicas), hacia los locales en el astillero donde serán soldados, integrados los sistemas y luego se procede a las pruebas. Hay mucha info en la red sobre eso.

Claro que me refiero a una co-producción.

Estás seguro que dichas estructuras metálicas son realizadas en Brasil, eso quiere decir que la combinación secreta del fabricante para la obtención de las aleaciones de los aceros especiales, fue cedida, Uhm... Las Resistencias de los Materiales es diferente para cada Acero, así estos cumplan las Normas Técnicas.

Tu puedes construir las Estructuras Metálicas en Brasil, pero el Material es decir el Acero Naval, cual es su origen.

Saludos,

JRIVERA

Vamos por partes @JRIVERA

Sí, el acero especial no se fabrican en Brasil (pero toda la conformación del casco y el proceso de preparación del acero sí, no recibimos secciones listas, no siempre es conveniente producir cada tornillo, pero fabricar se puede entender como diseñar, desarrollar y fabricar algo muy diferente a solo realizar mantenimiento o modernización.

El tipo de acero utilizado en los SBR (clase Riachuelo), es 80 HLES (Haute Limite Elastique Soudable). Es una aleación metálica muy resistente y fácilmente soldable. El 80 HLES cumple con los requisitos de Naval Group (anteriormente DCNS) para la producción de cascos para submarinos clase Scorpene y derivados.

Sí, eso depende "de lo que se considera construcción" y de lo que se "considere producir", diseñar y construir, incluso con componentes proporcionados por otros proveedores ya es construcción!

No confundir con solo ensamblar o unir piezas.

Los fabricantes de aviones (KAI, Saab, HAL, Embraer, etc.) no producen los motores y etc., ni los fabrican hoy al 100% internamente en sus países, y eso no quiere decir que no sean considerados fabricantes de los SARMs ya que te gusta el ejemplo de los aviones.

Estás hablando de dominar el 100% de los procesos internamente lo que es algo que con la globalización muy pocos son los países del mundo que lo hacen, tal vez 3 o 4.

Por su cuenta sin recibir las tecnologías proporcionadas? ¡Yo dudo!

Lo que quizás no entiendas es qué es "la transferencia de tecnología", nunca será al nivel de quienes la brindan, o si fuera posible, no sería dada jamás, la única forma de recibir tecnología y participar en el proyecto de capacitación y en todo o en parte de la produción "on the job training", y esto no significa dominar el 100% de todos los componentes sino saber diseñar y producir a través de tu propio proyecto, eligiendo los componentes donde sea más viable y para eso se necesita tener una base tecnológica y científicamente más que robusta en el área deseada para obtener eso, el llamado "know-how".

Ojo, los retrasos en los programas de los SARM son normales, nadie está desprestigiando o menospreciando a la industria peruana por los retrasos, es completamente aceptable, es diferente negar que existen...

Que hagas esta afirmación hiper equivocada, concluyo que estás actuando de la misma manera que con el tema de los cazas.

No, no... no es similar para nada!

¿Crees que Brasil está solo "ensamblando secciones" de cascos de submarinos ya fabricados en Francia o quién sabe dónde? Cuando en realidad están siendo fabricadas en Brasil cada parte de las estructuras de las secciones y la construcción del casco resistente que se realiza localmente (a excepción de la primera unidad el S40 Riachuelo), lea sobre el tema investigue, existe un amplio material sobre los temas relativos.

No es posible que no comprendan las diferencias entre cortar cascos de submarinos para modernizarlos y ensamblarlos para las diferencias de producir submarinos.

Obviamente con el suministro de componentes provenientes de Francia, nadie dijo que todos los componentes sean producidos en Brasil o por industrias locales al 100%.

Pero estamos hablando de un programa de 10 mil millones de dólares con el PROSUB, ¿realmente crees que están haciendo algo que es similar?

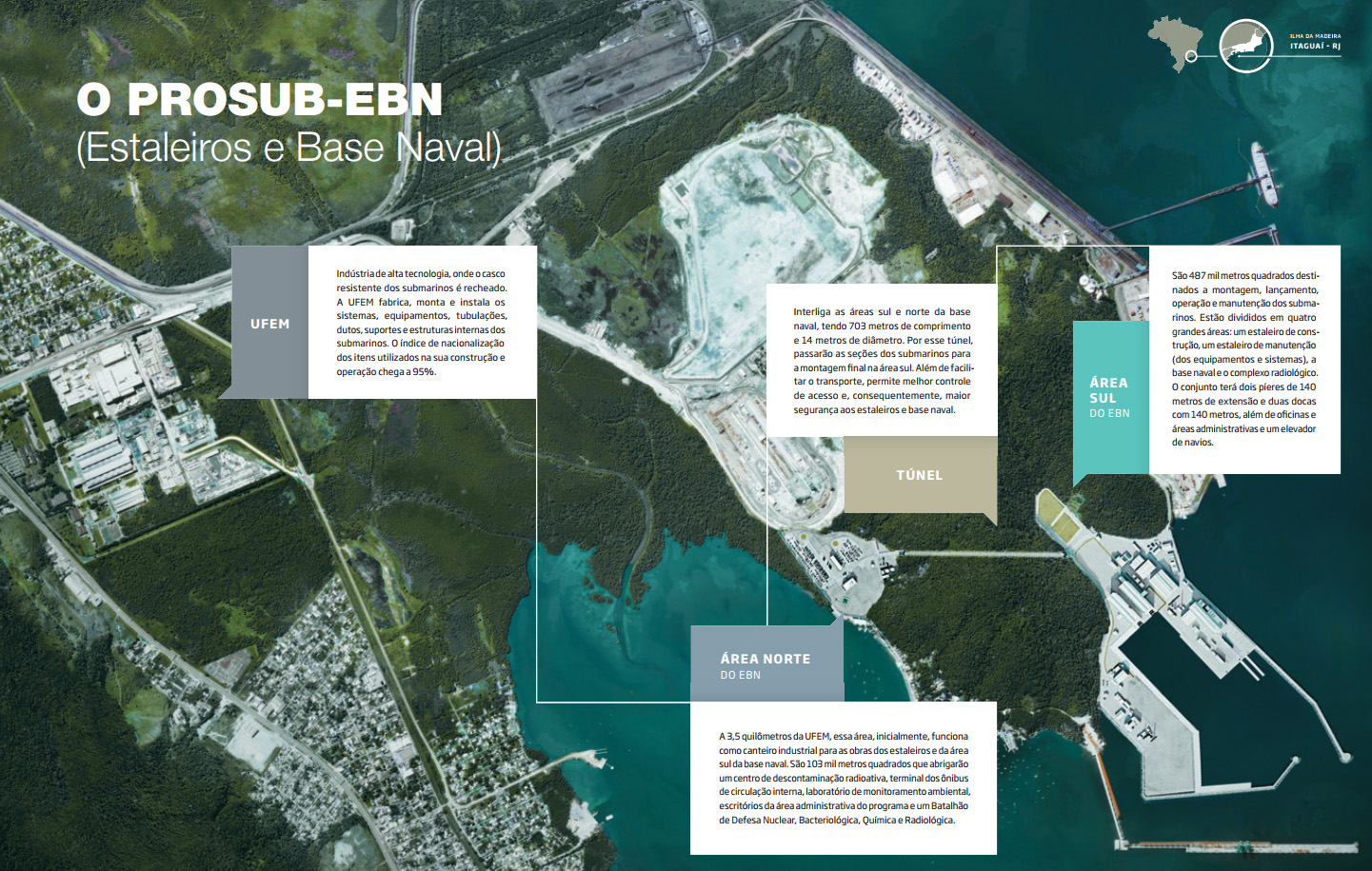

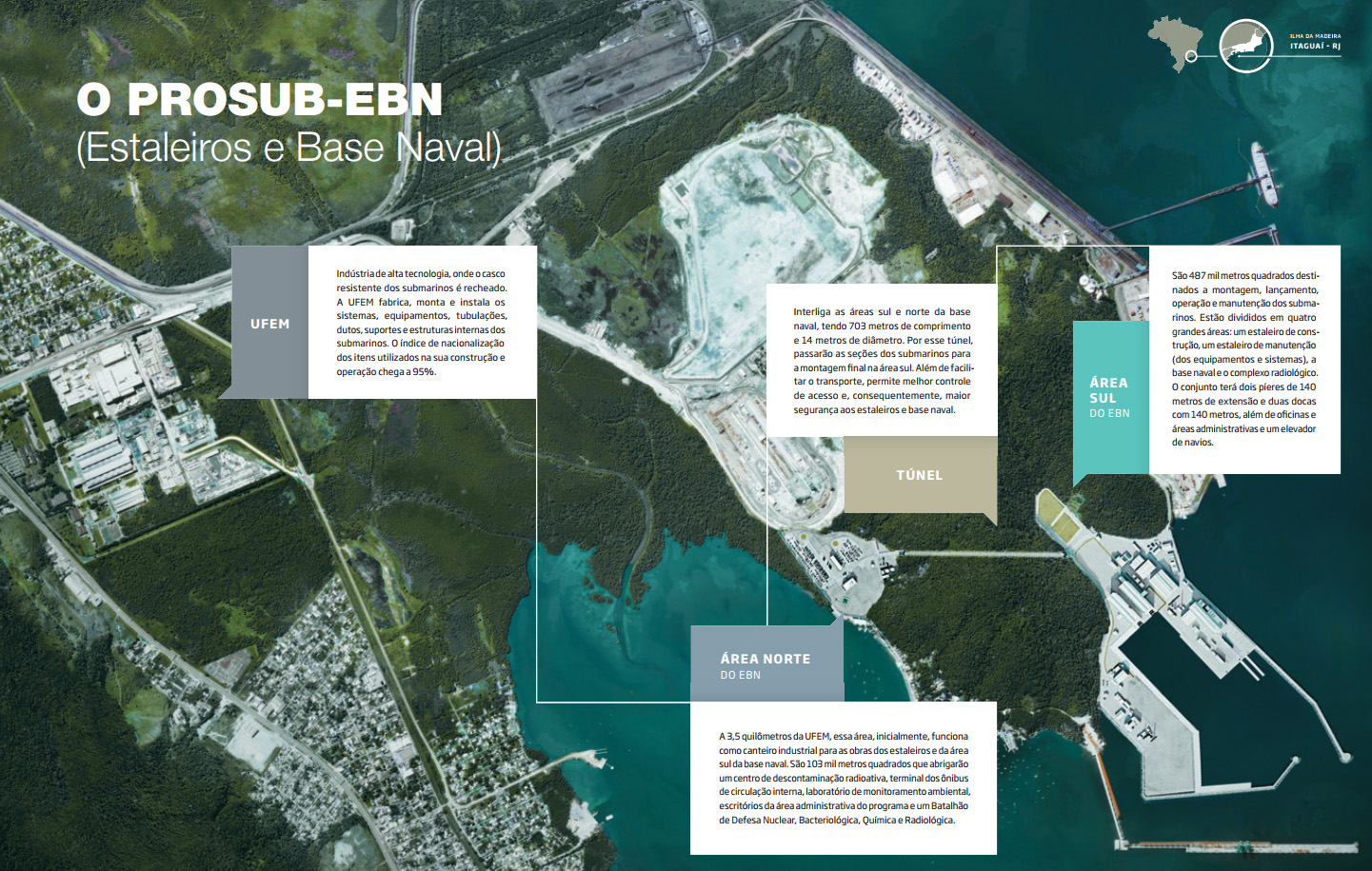

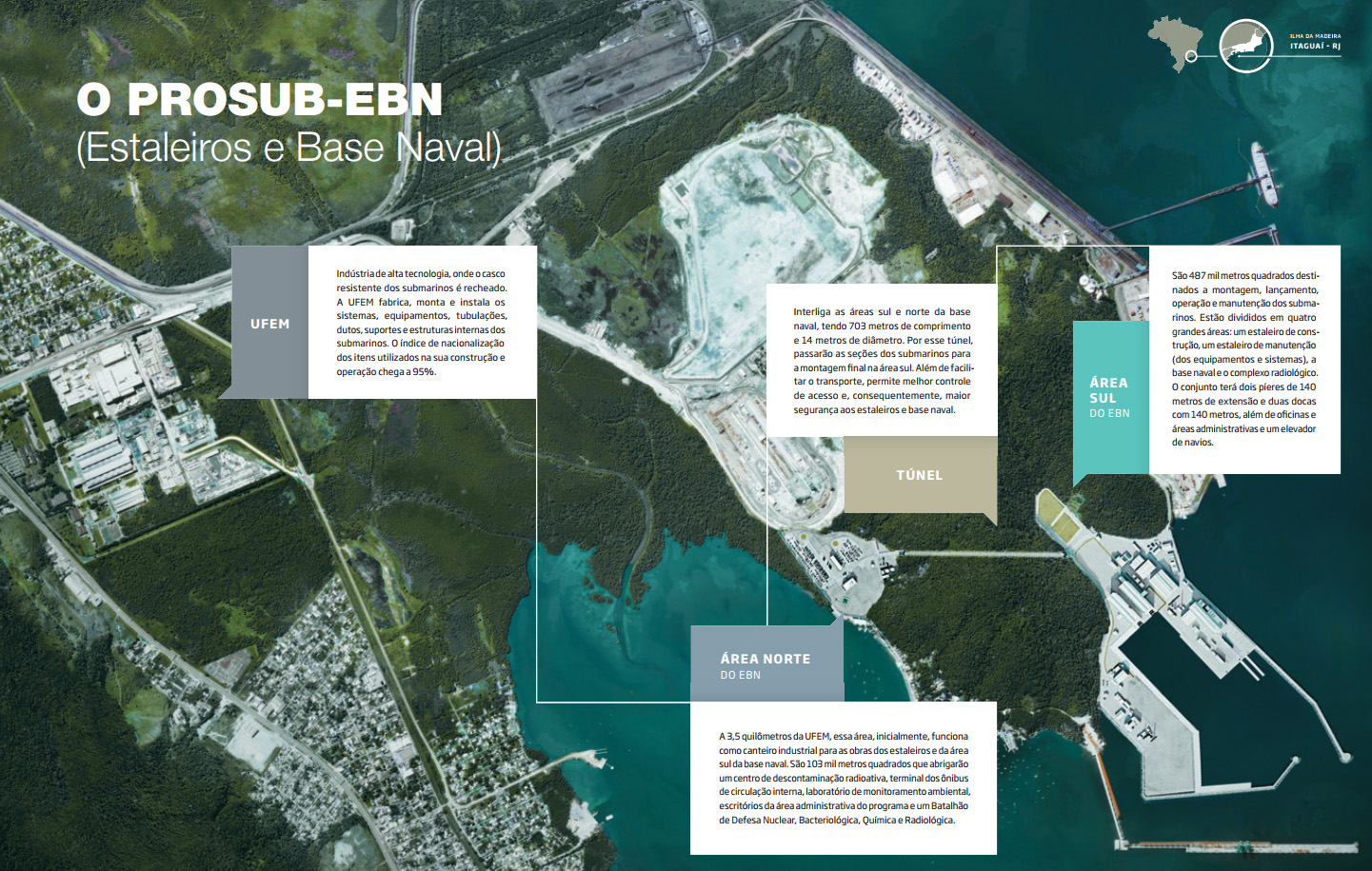

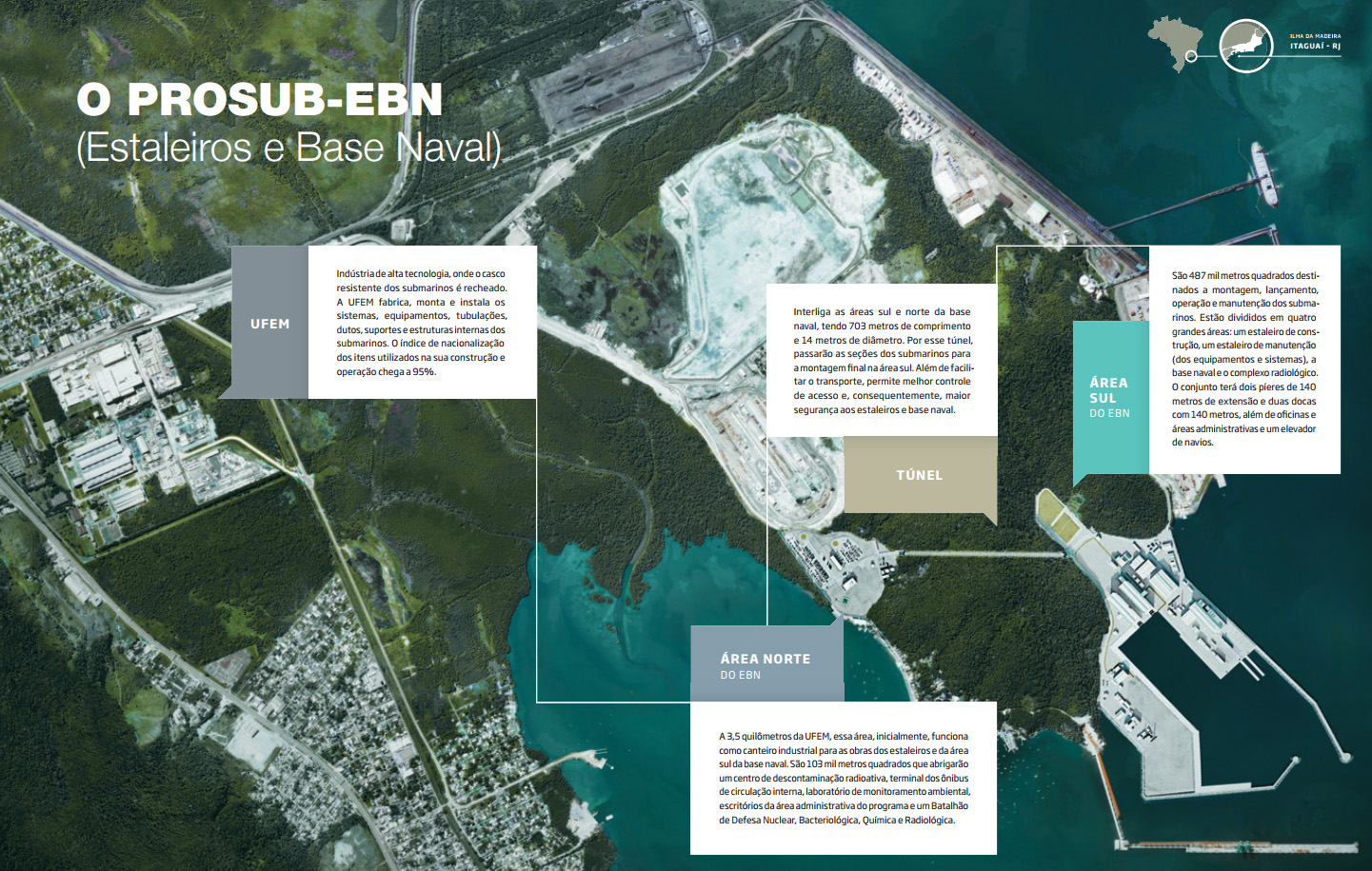

Durante el proceso de construcción de los submarinos, los trabajos se realizan no en un astillero sino en un complejo naval, entre las tres unidades que componen el Complejo Naval de Itaguaí:

Nuclep (Nuclébras de equipos pesados): Secciones de casco resistentes,

UFEM (Unidad de Fabricación de Estructuras Metálicas): fabricación de estructuras ligeras y tuberías, producción de todas las “cunas”, módulos e integración de equipos y

ESC (Astillero de Construcción): Integración de Secciones, integración de sistemas, acabados y pruebas.

UFEN (Unidad de Fabricación de Estructuras Metálicas), en esta unidad industrial de alta tecnología se realiza el alineamiento y unión de algunos subtramos cilíndricos, la fabricación de piezas estructurales, tuberías, ductos y soportes, así como el ensamblaje de materiales y equipos en los tramos.

www.marinha.mil.br

www.marinha.mil.br

NUCLEP (Nucleobras Equipamentos Pesados), donde los casco son producidos, por esta empresa estatal entrega los tramos submarinos a Itaguaí Construções Navais (ICN), y que presta este servicio e incluso produce las estructuras de los reactores nucleares de Angra 1/2/3, y ya a suministrando cascos desde que construimos los submarinos 3 clase Tupi y 1 clase Tikuna de la serie U209 1400 y 1500 (a excepción del primero el Tupi), a principios de los años 1990.

Cuenta con la prensa hidráulica más grande de latinoamérica

Desarrollada especialmente para el curvado de láminas de acero especiales destinadas a la fabricación de piezas específicas de los cascos de los submarinos del Prosub, la prensa hidráulica más grande de América Latina.

El equipo está instalado en el Nuclep, en Itaguaí, donde comienza el proceso de fabricación de varias secciones resistentes del casco, que luego serán trasladadas a la Unidad de Fabricación de Estructuras Metálicas (UFEM) del Prosub-EBN, para la instalación de las estructuras internas.

Se trata de una prensa hidráulica con capacidad de 80.000 kN de fuerza de prensado y conformado en frío de láminas de acero de 5 pulgadas de espesor. Las grandes dimensiones de las piezas sumadas al peso total del equipo, superior a las 1.200 toneladas, determinaron características especiales para el montaje de la prensa. Además de un proyecto detallado de cimentación de las instalaciones físicas del edificio, capaces de soportar el peso y los esfuerzos resultantes de la operación, el montaje de la prensa requirió una planificación detallada de todas las etapas del proceso.

www.defesaaereanaval.com.br

www.defesaaereanaval.com.br

Brasil y su industria naval están produciendo submarinos localmente (bajo licencia por supuesto, evolucionando proyectos adquiridos claro y recibiendo componentes externos y este proceso se está realizando por segunda vez (la 1º con los U209 1400/1500 Tupi/Tikuna y la 2º en el PROSUB con la clase Riachuelo los "SBR y en futuro con el SNR que será una tercera generación local), y aquí es donde ningún país de la región o del hemisferio lo ha hecho de ninguna manera y esa es la diferencia.

Recomiendo investigar más sobre el tema, lo que escribí sobre las diferencias de capacidades, los tiempos y donde industrialmente está cada uno y sobre las capacidades industriales, que son exactamente como dije, hay un abismo de capacidades industriales entre un programa y otro, no es por menospreciar ni ningunear a nadie como si victimizara uno de tus compañeros, es solo por decir cuáles son los hechos, y cuando hacen afirmaciones incorrectas no queda otra que cuestionar.

Saludos cordiales.

Los Materiales, es decir los aceros especiales con que se fabrican componentes, planchas, maquinarias son Aceros Especiales que contienen unas aleaciones muy específicas (cantidades de cromo, molibdeno, titanio, vanadio, etc) que significan que existe un infinito de estas aleaciones de aceros, muy difícil de igualar, a las especificaciones del fabricante.

Sí, el acero especial no se fabrican en Brasil (pero toda la conformación del casco y el proceso de preparación del acero sí, no recibimos secciones listas, no siempre es conveniente producir cada tornillo, pero fabricar se puede entender como diseñar, desarrollar y fabricar algo muy diferente a solo realizar mantenimiento o modernización.

El tipo de acero utilizado en los SBR (clase Riachuelo), es 80 HLES (Haute Limite Elastique Soudable). Es una aleación metálica muy resistente y fácilmente soldable. El 80 HLES cumple con los requisitos de Naval Group (anteriormente DCNS) para la producción de cascos para submarinos clase Scorpene y derivados.

Construir un Submarino, nace desde su concepción, años en diseño, solo mencionar el fracaso de Navantia (con todo lo que significa esta empresa naviera) con el S80, como para darse cuenta que no es fácil. De ahí a fabricar generadores eléctricos, motores, consolas y una infinidad de partes, de acuerdo a los requerimientos o especificaciones técnicas del fabricante, bien complicado, y no creo que Brasil se encuentre a ese nivel. Aunque tenga una Industria de Aceros Especiales, muy desarrollada.

Sí, eso depende "de lo que se considera construcción" y de lo que se "considere producir", diseñar y construir, incluso con componentes proporcionados por otros proveedores ya es construcción!

No confundir con solo ensamblar o unir piezas.

Los fabricantes de aviones (KAI, Saab, HAL, Embraer, etc.) no producen los motores y etc., ni los fabrican hoy al 100% internamente en sus países, y eso no quiere decir que no sean considerados fabricantes de los SARMs ya que te gusta el ejemplo de los aviones.

Estás hablando de dominar el 100% de los procesos internamente lo que es algo que con la globalización muy pocos son los países del mundo que lo hacen, tal vez 3 o 4.

Sobre la frase "pero no será algo que tarde menos de décadas en dar los primeros resultados", un ejemplo burdo, pero interesante, KAI en el desarrollo de la parte electrónica de su KF-21, tiene que pasar 50 años para obtener el mismo desarrollo obtenido en esas décadas por Lockheed Martin, pienso que no, lo logrará en unos cuantos años.

Por su cuenta sin recibir las tecnologías proporcionadas? ¡Yo dudo!

Lo que quizás no entiendas es qué es "la transferencia de tecnología", nunca será al nivel de quienes la brindan, o si fuera posible, no sería dada jamás, la única forma de recibir tecnología y participar en el proyecto de capacitación y en todo o en parte de la produción "on the job training", y esto no significa dominar el 100% de todos los componentes sino saber diseñar y producir a través de tu propio proyecto, eligiendo los componentes donde sea más viable y para eso se necesita tener una base tecnológica y científicamente más que robusta en el área deseada para obtener eso, el llamado "know-how".

Espero que los dos últimos subs peruanos se logren en los siguientes 8 años, hay que comprender que el Chipana ha tenido que afrontar 7 Gobernantes y una Pandemia que lo retrasaron, para pensar en ensamblar (construir para nosotros) los nuevos submarinos en otros 12 años más,

Ojo, los retrasos en los programas de los SARM son normales, nadie está desprestigiando o menospreciando a la industria peruana por los retrasos, es completamente aceptable, es diferente negar que existen...

Lo que nosotros aspiramos es que para el 2033 el Taller de Submarinos del SIMA, reciba de parte de Hyundai Heavy Industries el Casco Partido del Nuevo Submarino y en el Taller del SIMA integren sus componentes, que es lo que se ha aprendido.

Algo similar a lo que ustedes han recibido del fabricante de los submarinos clase Riachuelo, en la Foto un Bloque del Tonelero.

Saludos cordiales,

JRIVERA

Que hagas esta afirmación hiper equivocada, concluyo que estás actuando de la misma manera que con el tema de los cazas.

No, no... no es similar para nada!

¿Crees que Brasil está solo "ensamblando secciones" de cascos de submarinos ya fabricados en Francia o quién sabe dónde? Cuando en realidad están siendo fabricadas en Brasil cada parte de las estructuras de las secciones y la construcción del casco resistente que se realiza localmente (a excepción de la primera unidad el S40 Riachuelo), lea sobre el tema investigue, existe un amplio material sobre los temas relativos.

No es posible que no comprendan las diferencias entre cortar cascos de submarinos para modernizarlos y ensamblarlos para las diferencias de producir submarinos.

Obviamente con el suministro de componentes provenientes de Francia, nadie dijo que todos los componentes sean producidos en Brasil o por industrias locales al 100%.

Pero estamos hablando de un programa de 10 mil millones de dólares con el PROSUB, ¿realmente crees que están haciendo algo que es similar?

Durante el proceso de construcción de los submarinos, los trabajos se realizan no en un astillero sino en un complejo naval, entre las tres unidades que componen el Complejo Naval de Itaguaí:

Nuclep (Nuclébras de equipos pesados): Secciones de casco resistentes,

UFEM (Unidad de Fabricación de Estructuras Metálicas): fabricación de estructuras ligeras y tuberías, producción de todas las “cunas”, módulos e integración de equipos y

ESC (Astillero de Construcción): Integración de Secciones, integración de sistemas, acabados y pruebas.

UFEN (Unidad de Fabricación de Estructuras Metálicas), en esta unidad industrial de alta tecnología se realiza el alineamiento y unión de algunos subtramos cilíndricos, la fabricación de piezas estructurales, tuberías, ductos y soportes, así como el ensamblaje de materiales y equipos en los tramos.

UFEM | PROSUB

NUCLEP (Nucleobras Equipamentos Pesados), donde los casco son producidos, por esta empresa estatal entrega los tramos submarinos a Itaguaí Construções Navais (ICN), y que presta este servicio e incluso produce las estructuras de los reactores nucleares de Angra 1/2/3, y ya a suministrando cascos desde que construimos los submarinos 3 clase Tupi y 1 clase Tikuna de la serie U209 1400 y 1500 (a excepción del primero el Tupi), a principios de los años 1990.

Cuenta con la prensa hidráulica más grande de latinoamérica

Desarrollada especialmente para el curvado de láminas de acero especiales destinadas a la fabricación de piezas específicas de los cascos de los submarinos del Prosub, la prensa hidráulica más grande de América Latina.

El equipo está instalado en el Nuclep, en Itaguaí, donde comienza el proceso de fabricación de varias secciones resistentes del casco, que luego serán trasladadas a la Unidad de Fabricación de Estructuras Metálicas (UFEM) del Prosub-EBN, para la instalación de las estructuras internas.

Se trata de una prensa hidráulica con capacidad de 80.000 kN de fuerza de prensado y conformado en frío de láminas de acero de 5 pulgadas de espesor. Las grandes dimensiones de las piezas sumadas al peso total del equipo, superior a las 1.200 toneladas, determinaron características especiales para el montaje de la prensa. Además de un proyecto detallado de cimentación de las instalaciones físicas del edificio, capaces de soportar el peso y los esfuerzos resultantes de la operación, el montaje de la prensa requirió una planificación detallada de todas las etapas del proceso.

No Prosub-EBN, a maior prensa hidráulica da América Latina

A maior prensa hidráulica da América Latina, integrante do Programa de Desenvolvimento de Submarinos (Prosub) da

Brasil y su industria naval están produciendo submarinos localmente (bajo licencia por supuesto, evolucionando proyectos adquiridos claro y recibiendo componentes externos y este proceso se está realizando por segunda vez (la 1º con los U209 1400/1500 Tupi/Tikuna y la 2º en el PROSUB con la clase Riachuelo los "SBR y en futuro con el SNR que será una tercera generación local), y aquí es donde ningún país de la región o del hemisferio lo ha hecho de ninguna manera y esa es la diferencia.

Recomiendo investigar más sobre el tema, lo que escribí sobre las diferencias de capacidades, los tiempos y donde industrialmente está cada uno y sobre las capacidades industriales, que son exactamente como dije, hay un abismo de capacidades industriales entre un programa y otro, no es por menospreciar ni ningunear a nadie como si victimizara uno de tus compañeros, es solo por decir cuáles son los hechos, y cuando hacen afirmaciones incorrectas no queda otra que cuestionar.

Saludos cordiales.

Sed amigos, no tiene sentido maltratarse por la militaria.

Sí, el acero especial no se fabrican en BrasilVamos por partes @JRIVERA

Sí, el acero especial no se fabrican en Brasil (pero toda la conformación del casco y el proceso de preparación del acero sí, no recibimos secciones listas, no siempre es conveniente producir cada tornillo, pero fabricar se puede entender como diseñar, desarrollar y fabricar algo muy diferente a solo realizar mantenimiento o modernización.

El tipo de acero utilizado en los SBR (clase Riachuelo), es 80 HLES (Haute Limite Elastique Soudable). Es una aleación metálica muy resistente y fácilmente soldable. El 80 HLES cumple con los requisitos de Naval Group (anteriormente DCNS) para la producción de cascos para submarinos clase Scorpene y derivados.

Sí, eso depende "de lo que se considera construcción" y de lo que se "considere producir", diseñar y construir, incluso con componentes proporcionados por otros proveedores ya es construcción!

No confundir con solo ensamblar o unir piezas.

Los fabricantes de aviones (KAI, Saab, HAL, Embraer, etc.) no producen los motores y etc., ni los fabrican hoy al 100% internamente en sus países, y eso no quiere decir que no sean considerados fabricantes de los SARMs ya que te gusta el ejemplo de los aviones.

Estás hablando de dominar el 100% de los procesos internamente lo que es algo que con la globalización muy pocos son los países del mundo que lo hacen, tal vez 3 o 4.

Por su cuenta sin recibir las tecnologías proporcionadas? ¡Yo dudo!

Lo que quizás no entiendas es qué es "la transferencia de tecnología", nunca será al nivel de quienes la brindan, o si fuera posible, no sería dada jamás, la única forma de recibir tecnología y participar en el proyecto de capacitación y en todo o en parte de la produción "on the job training", y esto no significa dominar el 100% de todos los componentes sino saber diseñar y producir a través de tu propio proyecto, eligiendo los componentes donde sea más viable y para eso se necesita tener una base tecnológica y científicamente más que robusta en el área deseada para obtener eso, el llamado "know-how".

Ojo, los retrasos en los programas de los SARM son normales, nadie está desprestigiando o menospreciando a la industria peruana por los retrasos, es completamente aceptable, es diferente negar que existen...

Que hagas esta afirmación hiper equivocada, concluyo que estás actuando de la misma manera que con el tema de los cazas.

No, no... no es similar para nada!

¿Crees que Brasil está solo "ensamblando secciones" de cascos de submarinos ya fabricados en Francia o quién sabe dónde? Cuando en realidad están siendo fabricadas en Brasil cada parte de las estructuras de las secciones y la construcción del casco resistente que se realiza localmente (a excepción de la primera unidad el S40 Riachuelo), lea sobre el tema investigue, existe un amplio material sobre los temas relativos.

No es posible que no comprendan las diferencias entre cortar cascos de submarinos para modernizarlos y ensamblarlos para las diferencias de producir submarinos.

Obviamente con el suministro de componentes provenientes de Francia, nadie dijo que todos los componentes sean producidos en Brasil o por industrias locales al 100%.

Pero estamos hablando de un programa de 10 mil millones de dólares con el PROSUB, ¿realmente crees que están haciendo algo que es similar?

Durante el proceso de construcción de los submarinos, los trabajos se realizan no en un astillero sino en un complejo naval, entre las tres unidades que componen el Complejo Naval de Itaguaí:

Nuclep (Nuclébras de equipos pesados): Secciones de casco resistentes,

UFEM (Unidad de Fabricación de Estructuras Metálicas): fabricación de estructuras ligeras y tuberías, producción de todas las “cunas”, módulos e integración de equipos y

ESC (Astillero de Construcción): Integración de Secciones, integración de sistemas, acabados y pruebas.

UFEN (Unidad de Fabricación de Estructuras Metálicas), en esta unidad industrial de alta tecnología se realiza el alineamiento y unión de algunos subtramos cilíndricos, la fabricación de piezas estructurales, tuberías, ductos y soportes, así como el ensamblaje de materiales y equipos en los tramos.

UFEM | PROSUB

www.marinha.mil.br

NUCLEP (Nucleobras Equipamentos Pesados), donde los casco son producidos, por esta empresa estatal entrega los tramos submarinos a Itaguaí Construções Navais (ICN), y que presta este servicio e incluso produce las estructuras de los reactores nucleares de Angra 1/2/3, y ya a suministrando cascos desde que construimos los submarinos 3 clase Tupi y 1 clase Tikuna de la serie U209 1400 y 1500 (a excepción del primero el Tupi), a principios de los años 1990.

Cuenta con la prensa hidráulica más grande de latinoamérica

Desarrollada especialmente para el curvado de láminas de acero especiales destinadas a la fabricación de piezas específicas de los cascos de los submarinos del Prosub, la prensa hidráulica más grande de América Latina.

El equipo está instalado en el Nuclep, en Itaguaí, donde comienza el proceso de fabricación de varias secciones resistentes del casco, que luego serán trasladadas a la Unidad de Fabricación de Estructuras Metálicas (UFEM) del Prosub-EBN, para la instalación de las estructuras internas.

Se trata de una prensa hidráulica con capacidad de 80.000 kN de fuerza de prensado y conformado en frío de láminas de acero de 5 pulgadas de espesor. Las grandes dimensiones de las piezas sumadas al peso total del equipo, superior a las 1.200 toneladas, determinaron características especiales para el montaje de la prensa. Además de un proyecto detallado de cimentación de las instalaciones físicas del edificio, capaces de soportar el peso y los esfuerzos resultantes de la operación, el montaje de la prensa requirió una planificación detallada de todas las etapas del proceso.

No Prosub-EBN, a maior prensa hidráulica da América Latina

A maior prensa hidráulica da América Latina, integrante do Programa de Desenvolvimento de Submarinos (Prosub) dawww.defesaaereanaval.com.br

Brasil y su industria naval están produciendo submarinos localmente (bajo licencia por supuesto, evolucionando proyectos adquiridos claro y recibiendo componentes externos y este proceso se está realizando por segunda vez (la 1º con los U209 1400/1500 Tupi/Tikuna y la 2º en el PROSUB con la clase Riachuelo los "SBR y en futuro con el SNR que será una tercera generación local), y aquí es donde ningún país de la región o del hemisferio lo ha hecho de ninguna manera y esa es la diferencia.

Recomiendo investigar más sobre el tema, lo que escribí sobre las diferencias de capacidades, los tiempos y donde industrialmente está cada uno y sobre las capacidades industriales, que son exactamente como dije, hay un abismo de capacidades industriales entre un programa y otro, no es por menospreciar ni ningunear a nadie como si victimizara uno de tus compañeros, es solo por decir cuáles son los hechos, y cuando hacen afirmaciones incorrectas no queda otra que cuestionar.

Saludos cordiales.

Para mi suficiente con esta afirmación, y ha eso estaba dirigida mi intervención, me trae a la mente que KAI también va a proporcionar los Materiales (Aceros) al SEMAN para fabricar las 250 piezas, si es que se logra.

Que bueno que tengan a Naval Group y no a Navantia, habría sido un desastre. Para Perú sería la Co-producción señalada por PumaDeLosAndes, en este caso con Hyundai Heavy Industries.

Yo mencionaba la electrónica, y en este tema, todos los Chips se producen en Asia, recuerda que el retraso en pandemia de la producción de LM, se debió a que no les llegaban los Chips desde Asia.

Ustedes van por el Primer Submarino Nuclear, no es poca cosa, en toda la Región, US$10,000 millones es muy poco para este fin.

Felicitaciones por los Subs Clase Riachuelo. Solo una pregunta, he leído por ahí que les está siendo difícil acceder a la tecnología para lograr que el Submarino sea a propulsión Nuclear.

Saludos cordiales,

JRIVERA

EDITADOVamos por partes @JRIVERA

Sí, el acero especial no se fabrican en Brasil (pero toda la conformación del casco y el proceso de preparación del acero sí, no recibimos secciones listas, no siempre es conveniente producir cada tornillo, pero fabricar se puede entender como diseñar, desarrollar y fabricar algo muy diferente a solo realizar mantenimiento o modernización.

El tipo de acero utilizado en los SBR (clase Riachuelo), es 80 HLES (Haute Limite Elastique Soudable). Es una aleación metálica muy resistente y fácilmente soldable. El 80 HLES cumple con los requisitos de Naval Group (anteriormente DCNS) para la producción de cascos para submarinos clase Scorpene y derivados.

Sí, eso depende "de lo que se considera construcción" y de lo que se "considere producir", diseñar y construir, incluso con componentes proporcionados por otros proveedores ya es construcción!

No confundir con solo ensamblar o unir piezas.

Los fabricantes de aviones (KAI, Saab, HAL, Embraer, etc.) no producen los motores y etc., ni los fabrican hoy al 100% internamente en sus países, y eso no quiere decir que no sean considerados fabricantes de los SARMs ya que te gusta el ejemplo de los aviones.

Estás hablando de dominar el 100% de los procesos internamente lo que es algo que con la globalización muy pocos son los países del mundo que lo hacen, tal vez 3 o 4.

Por su cuenta sin recibir las tecnologías proporcionadas? ¡Yo dudo!

Lo que quizás no entiendas es qué es "la transferencia de tecnología", nunca será al nivel de quienes la brindan, o si fuera posible, no sería dada jamás, la única forma de recibir tecnología y participar en el proyecto de capacitación y en todo o en parte de la produción "on the job training", y esto no significa dominar el 100% de todos los componentes sino saber diseñar y producir a través de tu propio proyecto, eligiendo los componentes donde sea más viable y para eso se necesita tener una base tecnológica y científicamente más que robusta en el área deseada para obtener eso, el llamado "know-how".

Ojo, los retrasos en los programas de los SARM son normales, nadie está desprestigiando o menospreciando a la industria peruana por los retrasos, es completamente aceptable, es diferente negar que existen...

Que hagas esta afirmación hiper equivocada, concluyo que estás actuando de la misma manera que con el tema de los cazas.

No, no... no es similar para nada!

¿Crees que Brasil está solo "ensamblando secciones" de cascos de submarinos ya fabricados en Francia o quién sabe dónde? Cuando en realidad están siendo fabricadas en Brasil cada parte de las estructuras de las secciones y la construcción del casco resistente que se realiza localmente (a excepción de la primera unidad el S40 Riachuelo), lea sobre el tema investigue, existe un amplio material sobre los temas relativos.

No es posible que no comprendan las diferencias entre cortar cascos de submarinos para modernizarlos y ensamblarlos para las diferencias de producir submarinos.

Obviamente con el suministro de componentes provenientes de Francia, nadie dijo que todos los componentes sean producidos en Brasil o por industrias locales al 100%.

Pero estamos hablando de un programa de 10 mil millones de dólares con el PROSUB, ¿realmente crees que están haciendo algo que es similar?

Durante el proceso de construcción de los submarinos, los trabajos se realizan no en un astillero sino en un complejo naval, entre las tres unidades que componen el Complejo Naval de Itaguaí:

Nuclep (Nuclébras de equipos pesados): Secciones de casco resistentes,

UFEM (Unidad de Fabricación de Estructuras Metálicas): fabricación de estructuras ligeras y tuberías, producción de todas las “cunas”, módulos e integración de equipos y

ESC (Astillero de Construcción): Integración de Secciones, integración de sistemas, acabados y pruebas.

UFEN (Unidad de Fabricación de Estructuras Metálicas), en esta unidad industrial de alta tecnología se realiza el alineamiento y unión de algunos subtramos cilíndricos, la fabricación de piezas estructurales, tuberías, ductos y soportes, así como el ensamblaje de materiales y equipos en los tramos.

UFEM | PROSUB

www.marinha.mil.br

NUCLEP (Nucleobras Equipamentos Pesados), donde los casco son producidos, por esta empresa estatal entrega los tramos submarinos a Itaguaí Construções Navais (ICN), y que presta este servicio e incluso produce las estructuras de los reactores nucleares de Angra 1/2/3, y ya a suministrando cascos desde que construimos los submarinos 3 clase Tupi y 1 clase Tikuna de la serie U209 1400 y 1500 (a excepción del primero el Tupi), a principios de los años 1990.

Cuenta con la prensa hidráulica más grande de latinoamérica

Desarrollada especialmente para el curvado de láminas de acero especiales destinadas a la fabricación de piezas específicas de los cascos de los submarinos del Prosub, la prensa hidráulica más grande de América Latina.

El equipo está instalado en el Nuclep, en Itaguaí, donde comienza el proceso de fabricación de varias secciones resistentes del casco, que luego serán trasladadas a la Unidad de Fabricación de Estructuras Metálicas (UFEM) del Prosub-EBN, para la instalación de las estructuras internas.

Se trata de una prensa hidráulica con capacidad de 80.000 kN de fuerza de prensado y conformado en frío de láminas de acero de 5 pulgadas de espesor. Las grandes dimensiones de las piezas sumadas al peso total del equipo, superior a las 1.200 toneladas, determinaron características especiales para el montaje de la prensa. Además de un proyecto detallado de cimentación de las instalaciones físicas del edificio, capaces de soportar el peso y los esfuerzos resultantes de la operación, el montaje de la prensa requirió una planificación detallada de todas las etapas del proceso.

No Prosub-EBN, a maior prensa hidráulica da América Latina

A maior prensa hidráulica da América Latina, integrante do Programa de Desenvolvimento de Submarinos (Prosub) dawww.defesaaereanaval.com.br

Brasil y su industria naval están produciendo submarinos localmente (bajo licencia por supuesto, evolucionando proyectos adquiridos claro y recibiendo componentes externos y este proceso se está realizando por segunda vez (la 1º con los U209 1400/1500 Tupi/Tikuna y la 2º en el PROSUB con la clase Riachuelo los "SBR y en futuro con el SNR que será una tercera generación local), y aquí es donde ningún país de la región o del hemisferio lo ha hecho de ninguna manera y esa es la diferencia.

Recomiendo investigar más sobre el tema, lo que escribí sobre las diferencias de capacidades, los tiempos y donde industrialmente está cada uno y sobre las capacidades industriales, que son exactamente como dije, hay un abismo de capacidades industriales entre un programa y otro, no es por menospreciar ni ningunear a nadie como si victimizara uno de tus compañeros, es solo por decir cuáles son los hechos, y cuando hacen afirmaciones incorrectas no queda otra que cuestionar.

Saludos cordiales.

Última edición por un moderador:

Muchanchos, realmente no veo por qué gastar dos páginas de hilo para hablar de construcción de subs en el Perú, que por el momento aún no está en proyecto. Hay que terminar con la entrega de primer sub upgradeado y completar ese programa; hay que empezar la construcción de la primera fragata y primera OPV, y luego implementar todo el programa... estamos hablando de muchos años aún.

Estimado PumaDeLosAndes, tienes razón, pero no te imaginas como se celebra que el Chipana se encuentre navegando a sus 42 años, totalmente remozado.

Yo todavía no encajo la construcción en paralelo del primer OPV y la primera Fragata Multirol, y los dos LCU, es por eso que a estos últimos los mando a ensamblar/construir en SIMA Chimbote, una vez concluidos las dos Patrulleras Marítimas.

Con respecto a los Aceros Especiales, es un Tema que lo tengo bien claro desde hace 35 años.

Saludos,

JRIVERA

Yo todavía no encajo la construcción en paralelo del primer OPV y la primera Fragata Multirol, y los dos LCU, es por eso que a estos últimos los mando a ensamblar/construir en SIMA Chimbote, una vez concluidos las dos Patrulleras Marítimas.

Con respecto a los Aceros Especiales, es un Tema que lo tengo bien claro desde hace 35 años.

Saludos,

JRIVERA

Gente: la pueden ir terminando/cortando con las chicanas y comparaciones y demás Off Topics

ÚNICO AVISO

Después pónganse a cubierto porque no sabemos lo que se puede desencadenar.

ÚNICO AVISO

Después pónganse a cubierto porque no sabemos lo que se puede desencadenar.

El submarino modernizado B.A.P. Chipana de la Marina de Guerra del Perú comienza sus pruebas de mar

Durante la jornada de ayer, 23 de septiembre, el submarino B.A.P. Chipana de la Marina de Guerra del Perú (MGP) comenzó sus pruebas de mar tras finalizar los trabajos de modernización en las instalaciones de SIMA (Servicios Industriales de la Marina) en el Callao (Perú), realizadas con el asesoramiento técnico de la empresa constructora alemana ThyssenKrupp Marine Systems TKMS.

hay que ser categóricos en 2 cosas,

El submarino modernizado B.A.P. Chipana de la Marina de Guerra del Perú comienza sus pruebas de mar

Durante la jornada de ayer, 23 de septiembre, el submarino B.A.P. Chipana de la Marina de Guerra del Perú (MGP) comenzó sus pruebas de mar tras finalizar los trabajos de modernización en las instalaciones de SIMA (Servicios Industriales de la Marina) en el Callao (Perú), realizadas con el asesoramiento técnico de la empresa constructora alemana ThyssenKrupp Marine Systems TKMS.

todavía no esta entregado a la flota, las pruebas ahora ya en progreso, no esclarecen su fecha de entrega.

Lo otro, y lo que preocupa a los que se preocupan, como habrá quedado la integración de los sistemas con relación a la amenaza proyectada como arma.

Saludos

hay que ser categóricos en 2 cosas,

todavía no esta entregado a la flota, las pruebas ahora ya en progreso, no esclarecen su fecha de entrega.

Lo otro, y lo que preocupa a los que se preocupan, como habrá quedado la integración de los sistemas con relación a la amenaza proyectada como arma.

Saludos

Desde enero de este año se anuncian las pruebas en Mar.

Lo que veo ahora es que las pruebas son oficiales.

Sobre la integración de Sistemas oficialmente no se sabrá, pero solo bastaría conocer que adquieran nuevos torpedos, tal vez el Black Shark Torpedo.

Saludos,

Temas similares

Z

Son registrados grandes avances en la construcción del LPD BAP Paita de la Marina de Guerra del Perú

- Zona Militar

- Zona Militar en Youtube

- Respuestas

- 0

- Visitas

- 405

Z