-

Aviso de importancia, Reglamento del Foro actualizado. Reglas Técnicas, punto Q. Ir al siguiente link: Ver aviso

Estás usando un navegador obsoleto. No se pueden mostrar estos u otros sitios web correctamente.

Se debe actualizar o usar un navegador alternativo.

Se debe actualizar o usar un navegador alternativo.

Fábrica Argentina de Aviones (FADEA)

- Tema iniciado IA52/67

- Fecha de inicio

Que accidentes tuvimos por mal mantenimiento?Vuelan al menos, van a volar hasta que se les salga un ala y quedemos con otros tantos Héroes más que cayeron al servicio de la patria con máquinas sin buen mantenimiento

"La boca se te haga a un lao", en sus mas de 50 años de vida nunca se tuvo que lamentar un accidente de un C-130 en vuelo.

Estimo que la FAA habra tomado nota y sabra perfectamente el estado de las helices de sus Hercules, las cuales se mantienen integramente en el pais, si no los pararon, es porque no hay motivos para hacerlo, en cuanto al cambio por las nuevas de materiales compuestos, en su momento Bigua explico que, aparte del costo de las mismas, no era una buena idea debido a lo que sufren las helices al aterrizar en Marambio, y que era preferible seguir con las actuales, al menos hasta que haya suficiente dinero no solo para reemplazarlas, sino para poder cambiar sin problemas las palas ante cualquier daño.

Estimo que la FAA habra tomado nota y sabra perfectamente el estado de las helices de sus Hercules, las cuales se mantienen integramente en el pais, si no los pararon, es porque no hay motivos para hacerlo, en cuanto al cambio por las nuevas de materiales compuestos, en su momento Bigua explico que, aparte del costo de las mismas, no era una buena idea debido a lo que sufren las helices al aterrizar en Marambio, y que era preferible seguir con las actuales, al menos hasta que haya suficiente dinero no solo para reemplazarlas, sino para poder cambiar sin problemas las palas ante cualquier daño.

Hace poquito el 70 tuvo un aterrizaje forzoso por fallo de motor, gracias a dios no pasó a mayores, y que conste que hace poco había terminado su actualizaciónQue accidentes tuvimos por mal mantenimiento?

Son muy caras en su mantenimientoEstaría bueno que le pongan las hélices de 8 palas NP2000 de Collins Aerospace, pero ya sería pedir mucho

En unos dias sale de FAdea el tc 64, gracias algunos elementos "prestados" del tc 69 ya en inspeccion, sino habia que esperar hasta el año que viene.

Si bien se modernizo y se le los puso a 0 hs.Algunas cuestiones que se debería replantear, unidad fabricada en 1970, se gasto casi el 40 por ciento mas, en respuestos, hs hombres, se lo tuvo cuatro años para un trabajo que se podia hacer en maximo 8 meses.....¡¿ vale la pena semejante gasto para modernizar una unidad? Es eficiente? Es conveniente?.....muchas dudas para esta modernizacion.

Si bien se modernizo y se le los puso a 0 hs.Algunas cuestiones que se debería replantear, unidad fabricada en 1970, se gasto casi el 40 por ciento mas, en respuestos, hs hombres, se lo tuvo cuatro años para un trabajo que se podia hacer en maximo 8 meses.....¡¿ vale la pena semejante gasto para modernizar una unidad? Es eficiente? Es conveniente?.....muchas dudas para esta modernizacion.

Ya leyó el informe de la Junta?, fue por mal mantenimiento la causa?Hace poquito el 70 tuvo un aterrizaje forzoso por fallo de motor, gracias a dios no pasó a mayores, y que conste que hace poco había terminado su actualización

me262

Colaborador

Las NP2000 reducen el tiempo y el costo de mantenimiento, al mismo tiempo que proporcionan diagnósticos valiosos para los equipos de mantenimiento de aeronaves.Son muy caras en su mantenimiento

A diferencia del sistema de hélice existente, las NP2000 permiten a los operadores quitar y reemplazar palas individuales en el ala, sin quitar todo el sistema de hélice.

Esto da como resultado un importante ahorro de costos por hora de vuelo, así como una reducción de las horas de trabajo de mantenimiento.

Durante la vida útil restante del C-130, esto podría equivaler a millones en ahorros.

Saludos.

Lusitomo, pero al TC 64 se le encontró el problema de la unión de las alas, por eso también llevo mas tiempo y dinero su modernizacion, de ultima el planteo seria cuanto hubiese salido ir a comprar uno usado (AMARC), recorrerlo y modernizarlo al mismo estándar, seguro hubiese sido más.En unos dias sale de FAdea el tc 64, gracias algunos elementos "prestados" del tc 69 ya en inspeccion, sino habia que esperar hasta el año que viene.

Si bien se modernizo y se le los puso a 0 hs.Algunas cuestiones que se debería replantear, unidad fabricada en 1970, se gasto casi el 40 por ciento mas, en respuestos, hs hombres, se lo tuvo cuatro años para un trabajo que se podia hacer en maximo 8 meses.....¡¿ vale la pena semejante gasto para modernizar una unidad? Es eficiente? Es conveniente?.....muchas dudas para esta modernizacion.

Despues, sobre el "prestamo" de componentes, es la lamentable consecuencia de tener las estanterias vacias, y que cada vez que hace falta un componente, comerse todo el proceso de adquisicion (incluido el faltante cronico de divisas)

Las NP2000 reducen el tiempo y el costo de mantenimiento, al mismo tiempo que proporcionan diagnósticos valiosos para los equipos de mantenimiento de aeronaves.

A diferencia del sistema de hélice existente, las NP2000 permiten a los operadores quitar y reemplazar palas individuales en el ala, sin quitar todo el sistema de hélice.

Esto da como resultado un importante ahorro de costos por hora de vuelo, así como una reducción de las horas de trabajo de mantenimiento.

Durante la vida útil restante del C-130, esto podría equivaler a millones en ahorros.

Saludos.

La teoria es muy linda, pero a veces hay que escuchar la sabiduria de la experiencia y la practicaNo hay recursos para hacer la ICM al TC-68,y se cuentan las monedas para el TC-100,y atras viene pidiendo ir a FAdeA el TC-69,y un año despues el TC-70....y Usted pide 8 palas...

Esas helices son para paises ricos y con politicas en defensa como es Chile,la FACH ya pronto tendrá su pimer KC-130,adquirido hace dos años atras con helices de 8 palas y va por otros Hercules mas.

Sinceramente no me los imagino a nuestros C-130H/KC-130H con 8 helices de material compuesto operando en Marambio con desprendimiento de permafrost con piedras de basalto,que muchas veces les hacen unos cortes muy profundos a las cubiertas,inclusive con reventones.

Para que Usted se de una idea que serian de las helices de material compuesto.

Cuando se va a iniciar un cruce los Mecanicos sacan la baliza inferior,la color roja,sacan los faros de aterrizaje,si no lo hicieran quedarian solo las cazoletas vacias.Los golpes de permafrost que reciben los C-130H/KC-130H operando en Marambio son muy grandes,las tapas internas del tren de aterrizaje estan todas golpeadas,una vez aterrizado en Rio Gallegos los Mecanicos revisan las helices,los golpes en las helices del permafrost al efectuar reversa para frenar al avion.

La helices de los C-130H,tienen tolerancias para los golpes,cuando hay una duda se habla con los inspectores de helices por el golpe recibido.

Ya lo expliqué hasta el cansancio lo que significaría para el GT1 cuatro helices,tan solo cuatro helices de este tipo,un solo avion.

Muchas veces pienso que no hay conocimiento de parte de los Señores Foristas como se cuentan las monedas para poner a los aviones en vuelo.

El AMQ es el taller autorizado para realizar todas las inspecciones a las helices Hamilton-Standart 54H60-91.

Seguramente habrá respuestas que hablen sobre un ahorro del 25 al 28% de combustible,en una flota actual como la nuestra,que nunca supera los cuatro aviones en servicio,versus el costo de adquisicion,manteniento de estas helices ,no es rentable.Desconozco los criterios de la FACH para convertir a su primer KC-130 y otros,será por el mayor rendimiento un 12% mas de potencia,un 28% de ahorro,no sé,tal vez tengan acceso a soporte de USA ,creditos del FMS,sinceramente desconozco,si bien la FACH en este momento nos supera en Hercules,tampoco tiene una gran flota.

Como siempre es mi opinion,prefiería que con ese gasto se pueda hacer la ICM al TC-68,o comprar la mitad de otro KC-130H.

Siempre estoy buscando informacion sobre C-130J operando en pistas de tierra con piedras incrustadas en su composicion de soporte.El permafrost es arcilla volcanica,muy abrasiva,con incrustaciones de basalto y piedras volcanicas,mas restos marinos,todo ello con humedad y a temperaturas bajo cero,es como un hormigon armado que al aplicar reversa comienza a desgranarse por efecto mecanico de las helices.En las cabeceras cuando se da motor para despegar,quedan las puntas de las piedras ya que la arcilla se va al aire,pero ahi no hay peligro pues no se aterriza en esa porcion de pista no autorizada.

Flor de parió o un TAM, el el balcónOjalá tuviera la plata para comprarlo, imagínate levantarte un lunes y lo primero que ves, un Hércules en el patio

Por favor una consulta de alguien que no entiende mucho y trata de aprender: decime con los aviones de transporte vale decir en este caso Hércules y otros tenemos restricciones para comprarlo ? los UK se opondrían en algún momento que pudiésemos adquirir usados o nuevos ?.En unos dias sale de FAdea el tc 64, gracias algunos elementos "prestados" del tc 69 ya en inspeccion, sino habia que esperar hasta el año que viene.

Si bien se modernizo y se le los puso a 0 hs.Algunas cuestiones que se debería replantear, unidad fabricada en 1970, se gasto casi el 40 por ciento mas, en respuestos, hs hombres, se lo tuvo cuatro años para un trabajo que se podia hacer en maximo 8 meses.....¡¿ vale la pena semejante gasto para modernizar una unidad? Es eficiente? Es conveniente?.....muchas dudas para esta modernizacion.

De ser negativo es decir que no tendríamos trabas no creo que valga la pena recuperar algo que hay que ponerle el 40% del valor encima para dejarlo en condiciones preferible venderlo cómo está, o estaba y buscar algo en mejor estado y ahí sí hacer una inversión para dejarlo a 0 horas de vuelo.

La unica restriccion es interna y el no querer invertir un USS en DEfensa y menos si viene "del maldito imperio" segun algunos craneos hoy en el gobierno y si no fijate que esta pasando con los Huron....ni un dolar para traer al siguiente desde marzo de este año, los que vinieron los pago la FAa con dinero de la OAci que todavía esta esperando que via Fondef el MD le devuelva los pagos.

me262

Colaborador

Bueno estimado, si usted cree que Collins Aerospace no certifica su teoría y que es una propaganda bien elaborada, lo único que me dice es que toca de oído, opina a traves de terceros, o no conoce lo que es la Compañía.La teoria es muy linda, pero a veces hay que escuchar la sabiduria de la experiencia y la practica

La Industria Aeronáutica valida sus teorías, con rigurosas certificaciones.

No conforme con eso, hay Institutos propios de la USAF que se encargan a su vez de comprobarlo, uno de ellos es el Arnold Engineering Development Complex.

No cuestiono otras opiniones, o "dejo de escuchar la sabiduria de la experiencia y la practica".

No discuto tampoco que su costo de adquisición es alto, producto que es un sistema state of the art.

Simplemente expongo que SIN LUGAR A DUDAS una hélice de materiales compuestos es MUY SUPERIOR, es mas resistente bajo cualquier condición, es mucho mas rápida la reparación, vibra menos por lo que prolonga la vida de la célula, despega en menor distancia y a un menor COSTO DE CICLO DE VIDA que una de aluminio.

En conclusión, es superior en todo sentido.

Es un hecho certificado, y por algo lo adopta la USAF que de Hércules y de diferentes terrenos de operaciones algo sabe, como para reducir millonarios costos.

No solo expuse los dichos de Collins Aerospace, también lo expuse y los expliqué técnicamente...

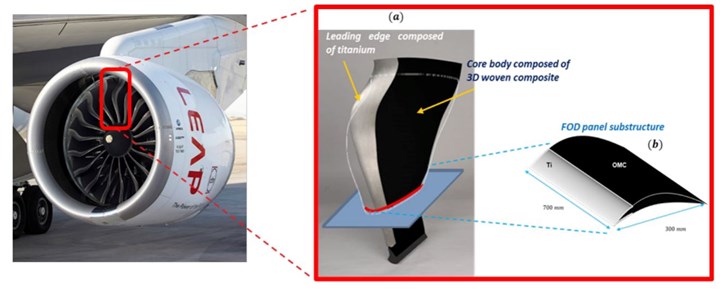

Quienes no estén familiarizados con la tecnología de los materiales compuestos pueden pensar que las palas de aluminio tradicionales son más fuertes.

Los compuestos consisten en dos o más materiales que, cuando se combinan, proporcionan propiedades estructurales y capacidades de rendimiento que no se pueden obtener con ningún componente de material por sí solo.

Las propiedades de rendimiento de un compuesto se pueden adaptar a su aplicación específica: alta temperatura, frío extremo, rigidez extrema, flexibilidad de resistencia a la fatiga, etc.

Sin embargo en la industria aeronáutica, las propiedades se adaptan para ser beneficiosas para el tipo de aeronave y sus requisitos de rendimiento de vuelo.

De esta forma la selección de los materiales compuestos en las estructuras de las aeronaves se puede optimizar para el rendimiento de vuelo específico requerido.

Estas son algunas de las ventajas que los materiales compuestos aportan a la industria aeroespacial.

Una propiedad común de los materiales compuestos es su relación peso ligero-resistencia o resistencia específica.

La resistencia específica es la fuerza de tracción o compresión de un material por unidad de área en el punto de falla, dividida por su densidad.

También se conoce como relación fuerza/peso.

En las aplicaciones de laminados de fibra compuesta la tenacidad es la medida habitual de resistencia específica.

Con menos peso en la estructura de la aeronave, se logran importantes ahorros en los costos operativos, los rendimientos de la carga útil aumentan, los costos de mantenimiento disminuyen y se obtiene un mayor rango de vuelo, entre otras cosas.

Un aspecto de los compuestos basados en fibra de vidrio y carbono es la capacidad de resistir el deterioro cuando operan a temperaturas extremadamente altas.

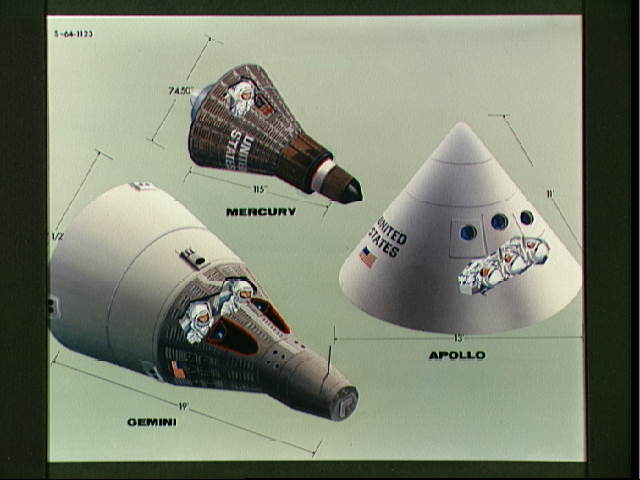

Un ejemplo fueron los escudos térmicos utilizados en las cápsulas espaciales Mercury, Gemini y Apollo y las placas protectoras del transbordador espacial.

La resistencia al calor de las estructuras recubiertas de cerámica y a base de carbono permitirán la producción de aviones de pasajeros hipersónicos que viajen a velocidades superiores a Mach 6, lo que producirá temperaturas en la superficie exterior superiores a los 500 grados debido a fricción con la atmósfera.

Al igual que la resistencia al calor, ciertos materiales compuestos como la fibra de aramida pueden producir propiedades de resistencia de alto impacto.

Las aeronaves pueden sufrir daños estructurales catastróficos cuando entran en contacto con otros objetos a altas velocidades, como ser el impacto con un pájaro grande o granizo en una tormenta.

En el caso de los aviones militares, los compuestos de cerámica y aramida pueden resistir el daño del impacto balístico.

Ciertas combinaciones de fibra de vidrio y resina epoxi endurecida pueden ser siete veces más efectivas que el espesor equivalente del acero en blindajes.

Una propiedad excepcional de los materiales compuestos es el problema nulo de la corrosión.

A diferencia de los metales, especialmente el aluminio, los materiales compuestos tienen una excelente resistencia a la corrosión galvánica.

El uso de materiales compuestos puede permitir el diseño de estructuras como alas, fuselaje, controles de vuelo, palas de motores de turboventiladores e incluso palas de rotores de helicópteros que tienen una vida de fatiga operativa ilimitada.

Durante el vuelo, las estructuras de las aeronaves están sujetas a grandes y rápidos cambios de temperatura.

En climas cálidos, una aeronave puede comenzar en tierra con temperaturas cercanas a los 50 grados, a medida que sube a través de la atmósfera la temperatura del aire ambiente se enfría drásticamente a -50 grados o menos.

Al comparar las ventajas de los compuestos frente a los metales, es fácil ver por qué los materiales compuestos dominan ahora en el diseño y la construcción de nuevos aviones.

Aunque los metales siempre estarán en uso y no pueden ser reemplazados completamente por compuestos en ciertas aplicaciones, los compuestos brindan una variedad de posibilidades de diseño que no se pueden lograr solo con tecnologías de metales.

La realidad es que las palas de materiales compuestos son mucho más resistentes que las de aluminio, especialmente en entornos de vuelo duros como las de las pistas semipreparadas.

La parte estructural de las palas de hélice compuestas están construidas con una combinación de fibra de carbono de grado aeroespacial y materiales Kevlar para una resistencia y un rendimiento óptimos.

También se utilizan pinturas epoxi resistentes a la corrosión y se protegen los bordes delanteros con un escudo de erosión de níquel cobalto para una mayor duración y resistencia contra daños por objetos extraños.

Cambiar a una hélice compuesta puede resultar en importantes ventajas de rendimiento para el avión.

Debido a que las hélices compuestas son tan livianas y fuertes, es posible moldear superficies aerodinámicas que sean más delgadas, anchas y más aerodinámicas que las palas de aluminio tradicionales.

Esto da como resultado mejoras en el rendimiento, como una distancia de despegue más corta, una mejor distancia al suelo, una mayor tasa de ascenso, una mayor velocidad de crucero y una operación más suave.

Los materiales compuestos también ofrecen ahorros de peso significativos en comparación con las palas de metal, lo que ayuda a aumentar la carga útil de la aeronave, reduce el desgaste del motor y puede mejorar la eficiencia del combustible.

Uno de los mayores beneficios de cambiar a material compuesto es su durabilidad, lo que hace que sea menos probable que requieran reparación.

Con hojas de aluminio, la reparación de daños menores, como golpes y rayones, requiere limar material permanente para alisar el perfil aerodinámico.

Con reparaciones repetidas, se generan vibraciones y una hélice de aluminio se volverá cada vez más delgada, hasta que finalmente se considere que no está en condiciones de volar.

Las palas compuestas, pueden repararse una y otra vez sin afectar negativamente la forma del perfil aerodinámico.

En lugar de limar o esmerilar la hoja para eliminar el material, las cuchillas compuestas se reparan reemplazando el material perdido.

Generalmente los fabricantes globales están certificados para una vida útil ilimitada y se pueden devolver fácilmente a las especificaciones de fábrica incluso después de múltiples revisiones.

Es cierto que las palas compuestas pueden requerir una inversión inicial más alta que las palas de metal, pero ofrecerán un valor excepcional para los propietarios de aeronaves a largo plazo.

Desde el ahorro de peso, el rendimiento optimizado y los bajos costos del ciclo de vida que brindan un mejor resultado por la inversión hecha, hace que los materiales compuestos sean la elección de los fabricantes de aviones.

El aluminio es pasado, los materiales compuestos son el presente y el futuro.

Saludos.

Producción del IA-63 Pampa: Futuro Incierto | Full Aviación

stalder

Analista de Temas de Defensa

El problema hoy es de pagos en moneda extranjera

el tema Huron es un testigo, tiene multiples re-financiaciones y el contrato era por menos de 15 millones de dolares y esto via FMS, desde el 2018 viene el tema y terminara en 2024 como viene la cosa

6 años para 15 millones , y ni siquiera comento sobre los 4 adicionales a los 10 del contrato original que se quieren agregar

Por eso no se avanza en ir por HERK adicionales, de hecho ni siquiera esta el presupuesto para la ICM del TC-68 que sigue esperando.

el tema Huron es un testigo, tiene multiples re-financiaciones y el contrato era por menos de 15 millones de dolares y esto via FMS, desde el 2018 viene el tema y terminara en 2024 como viene la cosa

6 años para 15 millones , y ni siquiera comento sobre los 4 adicionales a los 10 del contrato original que se quieren agregar

Por eso no se avanza en ir por HERK adicionales, de hecho ni siquiera esta el presupuesto para la ICM del TC-68 que sigue esperando.

Temas similares

- Respuestas

- 48

- Visitas

- 12K