LA FUERZA AÉREA DE EE.UU FIRMA UN ACUERDO DE $ 322 MILLONES POR SIETE AÑOS PARA AVANZAR EN LA FABRICACIÓN ADITIVA

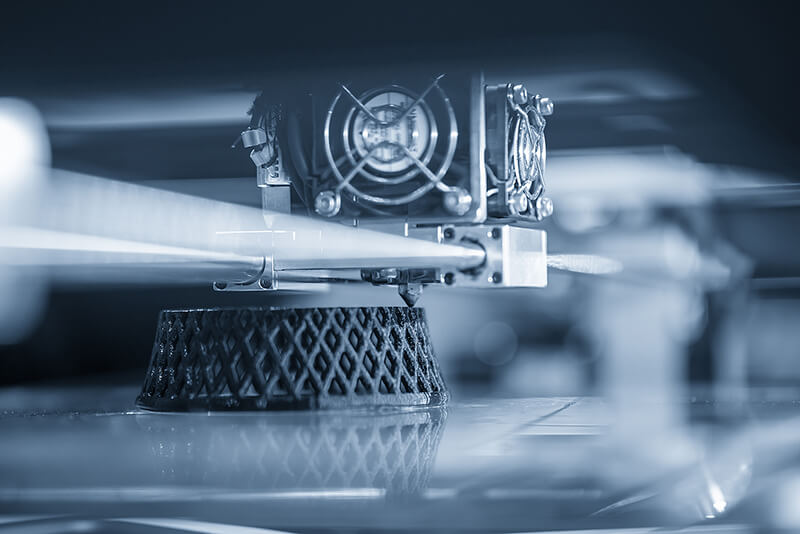

America Makes , el acelerador nacional de fabricación aditiva con sede en Ohio, ha anunciado un Acuerdo de Cooperación (CA) de siete años con el Laboratorio de Investigación de la Fuerza Aérea (AFRL) del Departamento de Fuerza Aérea de los EE. UU., En un acuerdo por un valor de $ 322 millones.

Compuesto por un acuerdo de costo-reembolso / costo compartido, el valor de financiamiento de $ 322 millones se compone de una combinación de costo gubernamental y costo compartido de America Makes. El financiamiento apoyará a America Makes en la expansión de su misión para avanzar en la adopción de la fabricación aditiva. Esto se enfocará específicamente en las áreas de materiales, diseño, educación y comunidad en la fabricación aditiva.

"Para America Makes, esta nueva CA con AFRL marca un hito monumental", comentó el director ejecutivo de America Makes, John Wilczynski. "Hemos trabajado incansablemente junto con la comunidad de miembros de America Makes durante los últimos siete años y dos acuerdos de cooperación anteriores con AFRL para ejecutar nuestra misión de avanzar en la adopción de la fabricación aditiva".

America Makes fue establecida por el Departamento de Defensa de los EE. UU. (DoD) en 2012. Es el primero de los ocho Institutos de Innovación en la Fabricación establecidos por el DoD como asociaciones público-privadas. Gestionado por el Centro Nacional de Fabricación y Mecanizado de Defensa (NCDMM), America Makes tiene como objetivo crear un centro de innovación de fabricación aditiva para las industrias de defensa públicas y privadas.

America Makes contiene 220 organizaciones miembros del gobierno, la industria y la academia, y también es parte de la red Manufacturing USA , que busca asegurar el liderazgo global de los EE. UU. En la fabricación avanzada. En los últimos siete años desde su creación, el acelerador nacional ha dado grandes pasos para impulsar y promover la rápida adopción de la fabricación aditiva en una multitud de sectores.

Las iniciativas notables en su catálogo de programas incluyen la creación de una hoja de ruta de estandarización de fabricación aditiva con el American National Standards Institute (ANSI), que rastrea las brechas en los estándares para la tecnología.

America Makes también ha ayudado al Ejército de EE. UU. A lanzar un programa que busca la integración de la fabricación aditiva en sus cadenas de suministro. Ha establecido un programa nacional de educación en impresión 3D , y ha desbloqueado una gran cantidad de oportunidades de investigación específicas para el sector. El instituto también ha abierto una serie de Centros de Satélites para investigación y aplicaciones de impresión 3D , con el objetivo de ampliar su huella de misión. Estos se han construido en la Universidad Estatal de Wichita , la Universidad de Texas y el Sistema Universitario Texas A&M .

Los próximos siete años de América hace

Actualmente, America Makes administra una cartera de $ 215 millones de fondos públicos y privados invertidos en el avance de la tecnología de punta en AM en los Estados Unidos, acumulados desde 2012. Durante los próximos siete años, los fondos adicionales asegurados dentro de la CA aumentar el valor a más de medio billón de dólares.

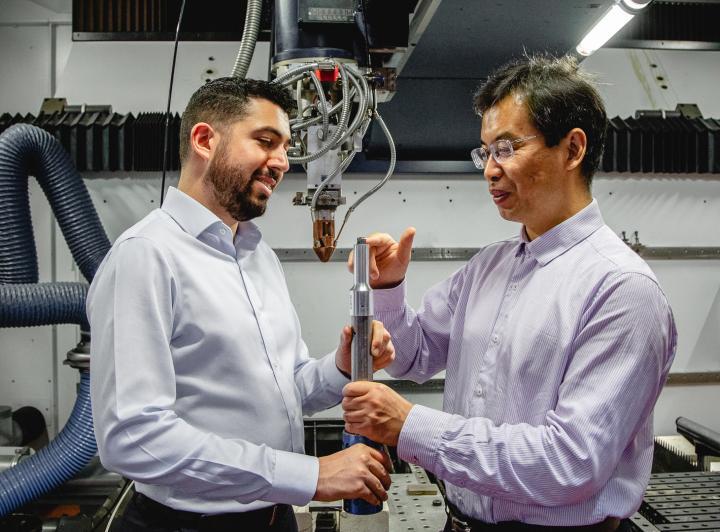

Siguiendo los términos de la CA, America Makes continuará aprovechando su modelo colaborativo público-privado y fortalecerá la efectividad de su misión y la capacidad de recuperación empresarial. Utilizando la financiación, el instituto finalmente tiene como objetivo establecer una base de fabricación más robusta y capaz para entregar soluciones de fabricación aditiva a las industrias privadas y de defensa.

A los estudiantes se les enseña sobre impresión 3D en grupos pequeños como parte de ACADEMI. Foto vía America Makes.

Además, el acuerdo también apoyará el programa de Tecnología de Fabricación (ManTech) de la Oficina del Secretario de Defensa (OSD), que patrocina a America Makes y se enfoca en las necesidades transversales de fabricación de defensa. El instituto apoyará directamente las necesidades de tecnología de fabricación para las prioridades de modernización de OSD Research & Engineering, que incluyen hipersónica, ciber e inteligencia artificial / aprendizaje automático.

"Trabajando con nuestra comunidad de miembros, pasamos una cantidad excesiva de tiempo dedicado a la planificación de la tecnología y las necesidades de la fuerza laboral de la industria", agrega el Sr. Wilczynski. "Como resultado, somos muy conscientes de qué pasos en qué áreas de enfoque debemos tomar para abordar y resolver mejor estas necesidades".

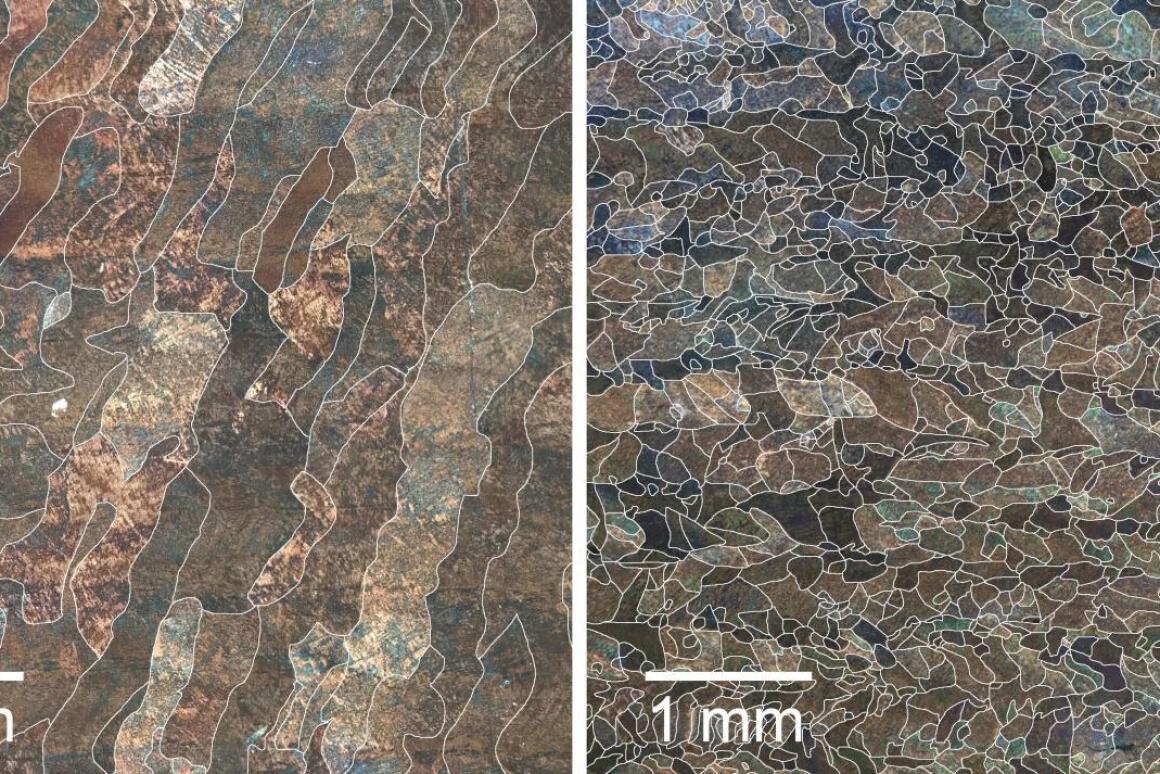

Usando sus hojas de ruta desarrolladas como guía, America Makes ha identificado áreas específicas en las que se centrará en el futuro inmediato. Principalmente, el instituto se centrará en la falta de datos de diseño de materiales que obstaculicen la adopción más amplia de tecnologías AM. Por lo tanto, generar un mayor conocimiento y comprensión de los materiales críticos de fabricación aditiva y la optimización se considera un paso significativo hacia la adopción en toda la industria.

En el área de educación y fuerza laboral, America Makes tiene como objetivo superar la brecha de habilidades que existe en la industria de fabricación aditiva. America Makes aumentará la disponibilidad de material didáctico DfAM a nivel académico, incluidas las escuelas y universidades de comercio, y el nivel empresarial con aprendizaje y capacitación. El instituto también planea cultivar aún más su comunidad, de modo que su membresía represente una sección transversal significativa del ecosistema de fabricación aditiva de EE. UU. Finalmente, America Makes también busca expandir su modelo de Satellite Center.

America Makes , el acelerador nacional de fabricación aditiva con sede en Ohio, ha anunciado un Acuerdo de Cooperación (CA) de siete años con el Laboratorio de Investigación de la Fuerza Aérea (AFRL) del Departamento de Fuerza Aérea de los EE. UU., En un acuerdo por un valor de $ 322 millones.

Compuesto por un acuerdo de costo-reembolso / costo compartido, el valor de financiamiento de $ 322 millones se compone de una combinación de costo gubernamental y costo compartido de America Makes. El financiamiento apoyará a America Makes en la expansión de su misión para avanzar en la adopción de la fabricación aditiva. Esto se enfocará específicamente en las áreas de materiales, diseño, educación y comunidad en la fabricación aditiva.

"Para America Makes, esta nueva CA con AFRL marca un hito monumental", comentó el director ejecutivo de America Makes, John Wilczynski. "Hemos trabajado incansablemente junto con la comunidad de miembros de America Makes durante los últimos siete años y dos acuerdos de cooperación anteriores con AFRL para ejecutar nuestra misión de avanzar en la adopción de la fabricación aditiva".

"NOS HEMOS MOVIDO MUCHO MÁS ALLÁ DE NUESTRA FASE INICIAL DE ARRANQUE PILOTO Y UNA FASE DE PROYECTO IMPULSADA POR HOJAS DE RUTA DESARROLLADAS POR EL CONSORCIO PARA CONVERTIRNOS EN LA VOZ RECONOCIDA DE NUESTRA INDUSTRIA".

Acelerando la fabricación aditiva desde 2012America Makes fue establecida por el Departamento de Defensa de los EE. UU. (DoD) en 2012. Es el primero de los ocho Institutos de Innovación en la Fabricación establecidos por el DoD como asociaciones público-privadas. Gestionado por el Centro Nacional de Fabricación y Mecanizado de Defensa (NCDMM), America Makes tiene como objetivo crear un centro de innovación de fabricación aditiva para las industrias de defensa públicas y privadas.

America Makes contiene 220 organizaciones miembros del gobierno, la industria y la academia, y también es parte de la red Manufacturing USA , que busca asegurar el liderazgo global de los EE. UU. En la fabricación avanzada. En los últimos siete años desde su creación, el acelerador nacional ha dado grandes pasos para impulsar y promover la rápida adopción de la fabricación aditiva en una multitud de sectores.

Las iniciativas notables en su catálogo de programas incluyen la creación de una hoja de ruta de estandarización de fabricación aditiva con el American National Standards Institute (ANSI), que rastrea las brechas en los estándares para la tecnología.

America Makes también ha ayudado al Ejército de EE. UU. A lanzar un programa que busca la integración de la fabricación aditiva en sus cadenas de suministro. Ha establecido un programa nacional de educación en impresión 3D , y ha desbloqueado una gran cantidad de oportunidades de investigación específicas para el sector. El instituto también ha abierto una serie de Centros de Satélites para investigación y aplicaciones de impresión 3D , con el objetivo de ampliar su huella de misión. Estos se han construido en la Universidad Estatal de Wichita , la Universidad de Texas y el Sistema Universitario Texas A&M .

Los próximos siete años de América hace

Actualmente, America Makes administra una cartera de $ 215 millones de fondos públicos y privados invertidos en el avance de la tecnología de punta en AM en los Estados Unidos, acumulados desde 2012. Durante los próximos siete años, los fondos adicionales asegurados dentro de la CA aumentar el valor a más de medio billón de dólares.

Siguiendo los términos de la CA, America Makes continuará aprovechando su modelo colaborativo público-privado y fortalecerá la efectividad de su misión y la capacidad de recuperación empresarial. Utilizando la financiación, el instituto finalmente tiene como objetivo establecer una base de fabricación más robusta y capaz para entregar soluciones de fabricación aditiva a las industrias privadas y de defensa.

A los estudiantes se les enseña sobre impresión 3D en grupos pequeños como parte de ACADEMI. Foto vía America Makes.

Además, el acuerdo también apoyará el programa de Tecnología de Fabricación (ManTech) de la Oficina del Secretario de Defensa (OSD), que patrocina a America Makes y se enfoca en las necesidades transversales de fabricación de defensa. El instituto apoyará directamente las necesidades de tecnología de fabricación para las prioridades de modernización de OSD Research & Engineering, que incluyen hipersónica, ciber e inteligencia artificial / aprendizaje automático.

"Trabajando con nuestra comunidad de miembros, pasamos una cantidad excesiva de tiempo dedicado a la planificación de la tecnología y las necesidades de la fuerza laboral de la industria", agrega el Sr. Wilczynski. "Como resultado, somos muy conscientes de qué pasos en qué áreas de enfoque debemos tomar para abordar y resolver mejor estas necesidades".

Usando sus hojas de ruta desarrolladas como guía, America Makes ha identificado áreas específicas en las que se centrará en el futuro inmediato. Principalmente, el instituto se centrará en la falta de datos de diseño de materiales que obstaculicen la adopción más amplia de tecnologías AM. Por lo tanto, generar un mayor conocimiento y comprensión de los materiales críticos de fabricación aditiva y la optimización se considera un paso significativo hacia la adopción en toda la industria.

En el área de educación y fuerza laboral, America Makes tiene como objetivo superar la brecha de habilidades que existe en la industria de fabricación aditiva. America Makes aumentará la disponibilidad de material didáctico DfAM a nivel académico, incluidas las escuelas y universidades de comercio, y el nivel empresarial con aprendizaje y capacitación. El instituto también planea cultivar aún más su comunidad, de modo que su membresía represente una sección transversal significativa del ecosistema de fabricación aditiva de EE. UU. Finalmente, America Makes también busca expandir su modelo de Satellite Center.