Regresamos a la fábrica de SAAB en Brasil para ver el montaje de aeroestructuras Gripen

16 de diciembre de 2021

Además de la producción de piezas de fuselaje y alas de combate Gripen de Brasil y Suecia, las instalaciones incluyen nuevos laboratorios para mantener sistemas de radar y de guerra electrónica para aviones destinados a la FAB, así como otros equipos.

Hace tres años y siete meses, Poder Aereo fue en la presentación del edificio de Saab Aeronáutica Montagens - SAM, en la ciudad de São Bernardo do Campo (SP), en una conferencia de prensa muy concurrida. El informe de esa visita realizado el 9 de mayo de 2018 comenzaba con la frase "un galpón industrial, a estrenar, llama la atención por estar todavía vacío de máquinas y personal". Hace exactamente una semana, el pasado jueves 9 de diciembre de 2021, tuve la oportunidad de regresar al sitio y ver el mismo espacio finalmente ocupado por herramientas, equipos y personas que producen en Brasil las aeroestructuras prometidas hace años, cumpliendo así unos objetivos de la programa para la adquisición de 36 aviones de combate F-39 E/F Gripen por parte de la Fuerza Aérea Brasileña (FAB). Y también vi una novedad que no estaba en los planos presentados en ese momento:

Si en 2018 sobrestimé el tráfico para llegar al lugar y, con mucha anticipación, pude observar tranquilamente el galpón antes de ser ocupado por un centenar de invitados, esta vez subestimé el tráfico (y la cantidad de obras viales en el camino) y llegó tarde. Llegué cuando ya había comenzado el discurso del nuevo director general de SAM, Fabricio Saito. De inmediato, en el pequeño auditorio, pude ver otro contraste con el concurrido evento institucional de hace años: la presencia de solo una decena de periodistas.

Presentación del director general de Saab Aeronáutica Montagens (SAM), Fabricio Saito - foto Fernando “Nunão” De Martini

Pero los menos numerosos invitados de ahora pudieron conocer un contenido mucho más extenso y real que en el evento de 2018, cuando solo tótems de realidad virtual, pantallas y pancartas mostraban cómo sería el montaje de la aeroestructura. Como a la mayoría de los lectores de Air Power les gustan las imágenes de "planta de fábrica" y los informes del sector aeronáutico (terreno muy limpio, en este caso), esta vez podrán ver muchos más logros que promesas, al mismo tiempo que verifican algunos de los señala las principales presentaciones realizadas por el director general Fabricio Saito, el gerente de ingeniería (del sector de aeroestructuras) Alexandre Barandier Barbosa y el gerente de operaciones de Saab Sensores e Serviços, Gustavo Alves.

Problemas de SAM y la industria de defensa en Brasil: control y transferencia de tecnología

Por suerte el retraso del evento hizo que me perdiera solo el café y los minutos iniciales en los que se presentó el nuevo director. Para conocer sus credenciales, me dirijo luego al comunicado de la oficina de prensa: “Fabricio Saito tiene una carrera de 30 años como ingeniero y director técnico de Mantenimiento en FAB y ha estado en Saab durante cuatro años. Graduado en Ingeniería Aeronáutica por el ITA (Instituto Tecnológico de Aeronáutica) y Magíster en Gestión Logística por el Air Force Institute of Technology (AFIT), en Estados Unidos, tiene un MBA en Dirección Estratégica de Negocios”.

Director General de SAM, Fabricio Saito - foto Fernando “Nunão” De Martini

Con esta historia de ITA y FAB, no es de extrañar que el director centró gran parte de su presentación en la capacidad de la industria aeronáutica brasileña para absorber tecnologías. En particular, el hecho de que partió prácticamente de cero, en la década de 1950, y hoy conforma un complejo de importantes empresas a nivel local y global. En sus palabras, un “terreno fértil” para la absorción tecnológica. El director general considera que el programa Gripen es actualmente el más grande de Brasil en términos de transferencia de tecnología, con más de 350 profesionales brasileños formados en Suecia. La mayoría son de Embraer, pero este número de 350 también incluye a la mayoría de los 70 empleados de SAM, que se capacitaron en la unidad de fabricación principal de Saab, en la ciudad sueca de Linköping.

El despliegue de Saab Aeronáutica Montagens (SAM) es parte de un plan más amplio, en fases, que comenzó en septiembre de 2015 con la entrada en vigor del contrato de 39.300 millones de coronas suecas de Saab con el gobierno brasileño. Desarrollo y producción de 36 cazas Gripen E/F , incluida la transferencia de tecnología y la satisfacción de necesidades específicas de la Fuerza Aérea Brasileña (FAB). En el momento del anuncio efectivo (10 de septiembre de 2015), el valor en dólares correspondiente del contrato global era de aproximadamente 4,7 mil millones, o 18,2 mil millones de reales.

Solo a efectos comparativos, al tipo de cambio actual, las 39,3 mil millones de coronas suecas equivalen a unos 4,3 mil millones de dólares o casi 24,5 mil millones de reales, debido a la devaluación de la moneda brasileña (que ya era un problema en 2015 y en los últimos años ha empeoró mucho más). La porción de este monto que corresponde a la inversión directa de la SAAB sueca en la unidad São Bernardo do Campo no fue revelada por Fabricio Saito, quien no puede responder específicamente sobre el tema, aunque los periodistas insistimos en el tema y él ejerció una considerable cantidad de trabajo. buen humor para desviar los embates. El director general simplemente respondió que el plan de Saab en Brasil es "sólido y duradero" y que la empresa está decidida a hacer un buen uso de esta inversión para la continuidad del negocio de la filial brasileña.

Sobre el hecho de que SAM no es una empresa brasileña, pues acabó siendo posible con el 100% de control por parte de la sueca Saab (aunque inicialmente buscaban la participación de capital nacional), este es un tema que siempre trae a la discusión el traspaso. de tecnología si se da entre la oficina central y la sucursal. El punto de vista de Saito es que este no es el problema principal. Para él, lo más importante es que la empresa está dirigida por brasileños, con un grado de autonomía para actuar localmente, y que genera impuestos y empleos en el país. Y, sobre todo en el caso de un sector de alta tecnología, que sea absorbido por ingenieros y trabajadores brasileños.

Esta es una discusión que impregna la historia de la industria de Defensa en Brasil, y le corresponde al lector hacer su propio análisis a partir de los argumentos o, quizás de manera más justa o pragmática, a partir de los resultados prácticos obtenidos en cada caso. El hecho que no se puede negar, y que este autor cree que es una premisa indispensable para cualquier discusión sobre el programa de combate brasileño, es que hoy en día existe efectivamente una fábrica de ensamblaje de aeroestructuras de combate supersónico en el país, queda por ver si permanecerá. viable de aquí a unos años, dependiendo de nuevos lotes de cazas Gripen para la FAB y el uso de su mano de obra capacitada, conocimiento absorbido y capacidad instalada en otros proyectos.

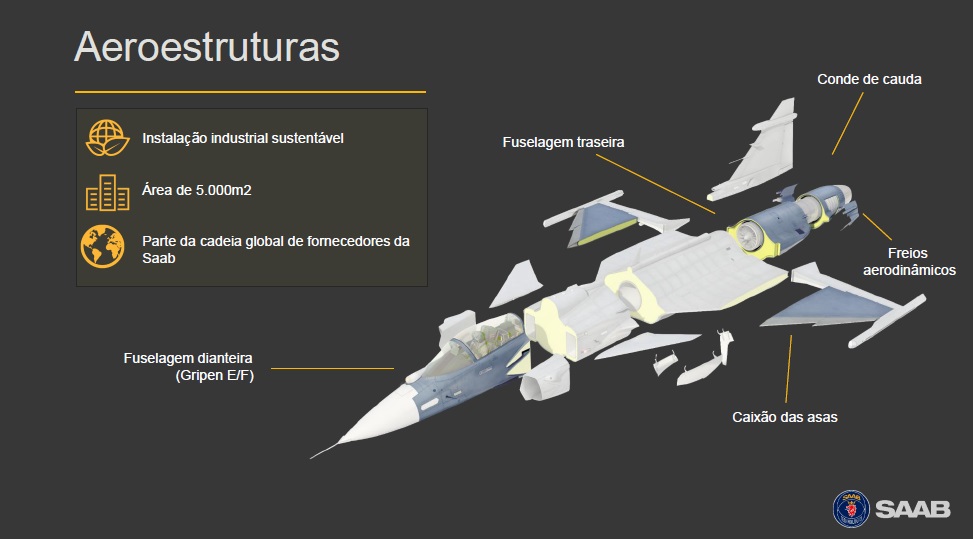

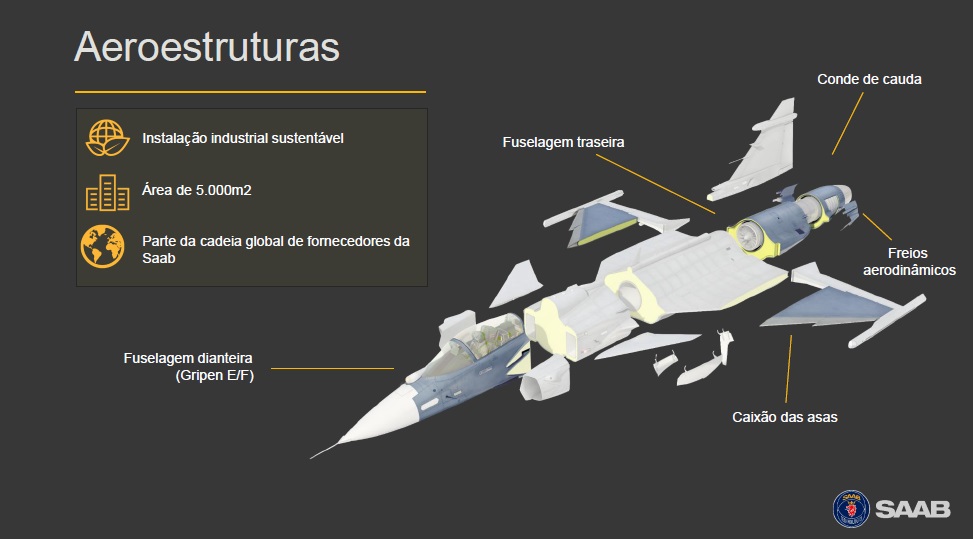

Ilustración que muestra algunos datos de SAM y los segmentos aeroestructurales producidos: captura de pantalla de la presentación de Saab

El director general de SAM buscó, en su presentación, valorar el hecho de que, por primera vez en el país, se están fabricando segmentos aeroestructurales de buena parte del fuselaje y alas supersónicas de caza. Saito también destacó que las características de las aeroestructuras de los aviones de combate supersónicos, como el Gripen, son bastante diferentes a las utilizadas en aviones comerciales y subsónicos, siendo un área aún no dominada por la industria aeronáutica brasileña. Cabe recordar que el proyecto de estas aeroestructuras también contó con una participación importante de una empresa en Brasil, Akaer, pero este es un tema que va más allá del objeto principal de esta materia, que es la manufactura.

Transferir tecnología desarrollada en una empresa extranjera a profesionales de otra nación es un proceso que involucra a las personas, en el que la absorción del conocimiento y su uso van de la mano. Saito también destacó que, para que el proceso funcione, el receptor debe tener la capacidad de absorber (y la capacidad alcanzada por la industria e ingeniería aeronáutica brasileña lo permite), aplicar y tomar decisiones en el entorno local. En este caso, no solo siguiendo el proyecto proveniente de Suecia para utilizar las contribuciones financieras directas de Saab, sino adaptando los procesos a la producción en Brasil, la obligación es que el producto final sea idéntico al suministrado por Saab, en Linköping, un estándar que según a empresa está siendo cumplida y aprobada por la matriz.

Volviendo a la cronología para cerrar este apartado y pasar a cuestiones más técnicas, en diciembre de 2013 se anunció la selección del luchador sueco, dentro del programa F-X2 de la FAB. Luego vinieron las negociaciones y el cumplimiento de las condiciones solicitadas para que, en Octubre de 2015 inició efectivamente el programa de transferencia de tecnología.

En 2016, cuando Air Power estuvo en Linköping para presentar el primer prototipo del Gripen E, el tema de la ubicación y los plazos para instalar la fábrica de aeroestructuras en Brasil aún estaba abierto. En una de las presentaciones más técnicas dadas a la prensa en esa ocasión, específicamente sobre participación industrial, al pedir información sobre una decisión sobre el tema (en un año convulso en la política brasileña) me di cuenta de que había puesto una cabra en la sala. . No se puede decir nada por el momento. Solo más tarde llegaron las respuestas, con la definición de São Bernardo do Campo, seguida de la presentación popular del galpón industrial aún vacío, en mayo de 2018.

Presentación de la nave industrial SAM en mayo de 2018 - foto Fernando “Nunão” De Martini

La fabricación efectiva de la primera aeroestructura comenzó en junio de 2020, y el primer cono de cola se envió a Suecia en diciembre del mismo año. Desde entonces, la producción y la complejidad han ido ganando ritmo, con 5 de los 6 elementos de segmentos aeroestructurales que se están ensamblando actualmente (fuselaje trasero, fuselaje delantero de aviones monoplaza, cajas de ala, cono de cola y frenos aerodinámicos), aún teniendo que comenzar. producción del fuselaje delantero del avión biplaza. Más detalles a continuación.

Parte de las herramientas SAM, pintadas en color azul: captura de pantalla de presentación de Saab

Utillaje producido en Brasil

Partiendo del tema del apartado anterior para llegar al piso de la fábrica, un hecho informado por el director general es que los ingenieros brasileños encargados de implementar el SAM, luego de capacitarse en Suecia, tenían autonomía para diseñar detalles de la unidad de manufactura brasileña en base a los parámetros establecidos por la casa matriz, que incluyeron la contratación de utillaje. Fabricio cree que Saab es muy abierto en términos de preservar la autonomía local, lo que incluye, desde el inicio de la viabilidad de la fábrica, mantener la dirección de la sucursal São Bernardo do Campo con los brasileños. El director cree que esto señala los objetivos a largo plazo de la empresa sueca en Brasil, un “plan sólido y duradero” y no algo temporal o restringido a la producción de aeroestructuras ya contratadas (más adelante traeremos detalles y cantidades de estas).

En cuanto al herramental, el gerente de ingeniería de SAM, Alexandre Barandier Barbosa, informó que su equipo de brasileños participó plenamente en la implementación y tropicalización de los herramentales y plataformas de la fábrica, generando confianza y autonomía. Todas las herramientas (a grandes rasgos, los soportes y plantillas que se utilizan en el proceso de producción de aeroestructuras, que se ven en las imágenes de este artículo pintadas en azul) fueron encargadas a proveedores en Brasil, en una selección iniciada en el momento de la inauguración del edificio. en 2018. Son equipos que deben cumplir con tolerancias del orden de centésimas de milímetro, y el proceso de selección y seguimiento de la producción de utillaje por parte de estos proveedores, así como la instalación, calibración y aceptación, fue delegado a la equipo brasileña en SAM.

Se tuvieron en cuenta algunas particularidades y diferencias. En el galpón industrial sueco, por ejemplo, las plataformas que sostienen las herramientas y los trabajadores están fijadas al suelo, mientras que en las instalaciones de São Bernardo do Campo son móviles (pero con las ruedas debidamente bloqueadas), pensando ya en una mayor flexibilidad para la planta industrial. Estas diferencias se notarán más en imágenes posteriores. La temperatura ambiente promedio en la fábrica brasileña también es algunos grados más alta que la sueca, lo que se debe a las diferencias de clima entre los países, factor que también se tiene en cuenta en la calibración de herramientas y equipos de producción. Para ello, también se instaló en SAM un área dedicada a medir y calibrar todo el utillaje, en línea con la planificación del mantenimiento.

Materiales suecos, producción brasileña de aeroestructuras

Si el utillaje, equipos de producción y mano de obra son de Brasil, en cambio, los diversos paneles, perfiles e incluso ciertos subconjuntos que se reciben, preparan, unen e integran en SAM provienen del exterior, formando al final del proceso los distintos aeroestructuras de fuselaje y ala. Esto también incluye remaches, selladores e incluso tableros de material compuesto.

El foco de la empresa está en el proceso de ensamblaje (de ahí su nombre original, Saab Aeronática Montagens), y no en cortar y doblar metales o producir piezas en material compuesto - en este último caso, un proceso que demanda equipos costosos como autoclaves para el “ horneado ”de platos, lo que no sería económicamente viable en un momento en el que la cantidad de alitas pedidas es pequeña. Aun así, es un trabajo muy especializado y requiere precisión de centésimas de milímetro en las plantillas y en las operaciones realizadas por los trabajadores.

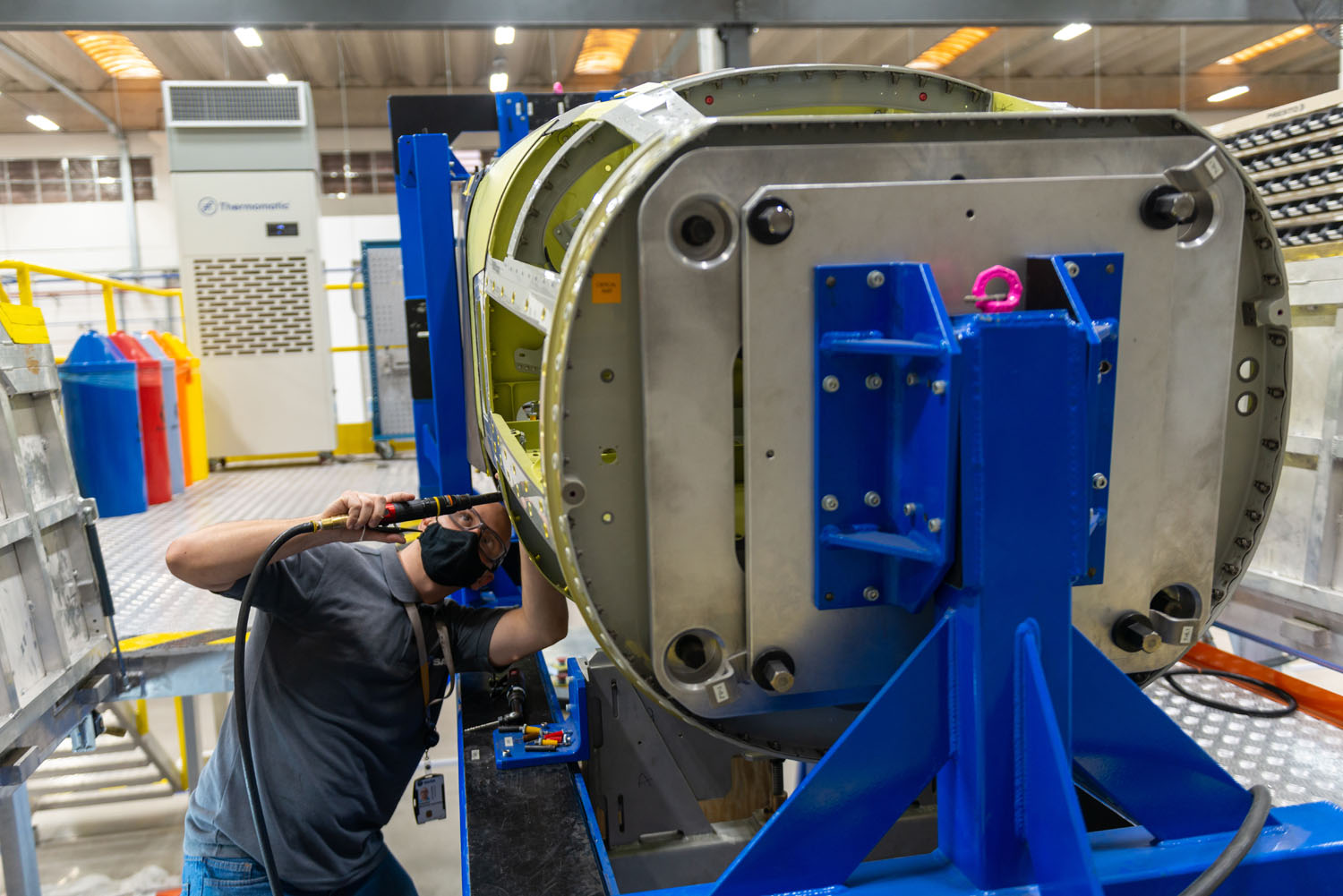

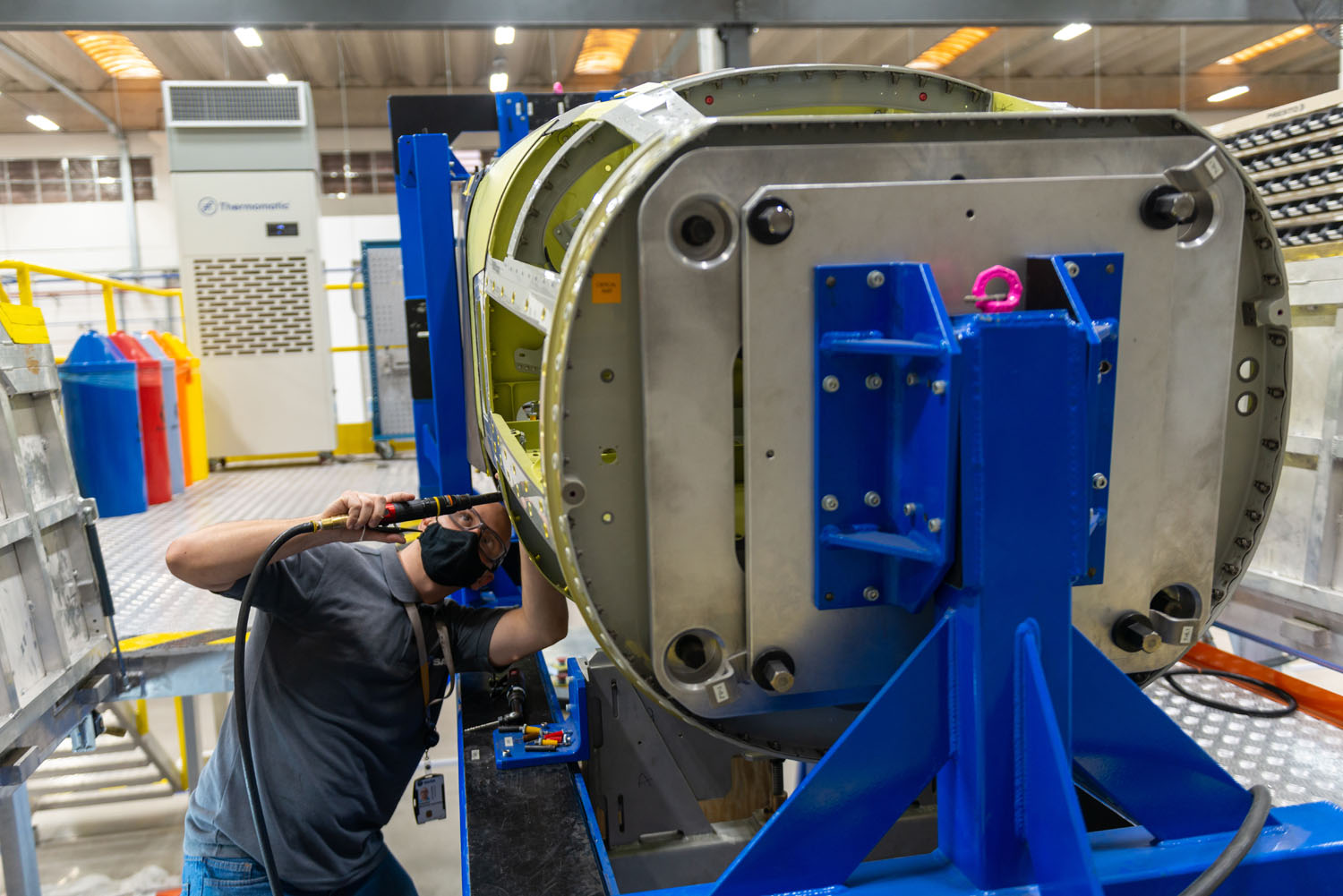

Colaborador de SAM realizando uno de los procesos de montaje de aeroestructuras - Saab photo

Hay seis segmentos de aeroestructura Gripen bajo la responsabilidad de SAM, dentro del contrato brasileño: el fuselaje trasero, el fuselaje delantero del Gripen E (monoplaza - monoplaza), el fuselaje delantero del Gripen F (biplaza - biplaza), el cofre del ala (izquierda y derecha), el cono de cola y los frenos de aire (izquierda y derecha). De estos, cinco están actualmente en producción, a excepción del fuselaje delantero del Gripen F. Preguntamos cuándo debería comenzar la producción de este segmento en particular, pero la respuesta fue el protocolo de casos en los que no se puede informar, y de los cuales estamos utilizado y no es infrecuente en la industria de Defensa: "según lo programado".

La siguiente tabla muestra el listado de los segmentos de aeroestructura y los materiales de cada uno (aluminio, carburo y composites), así como la cantidad contratada - en el caso de productos como el cono de cola, el número a producir es mayor que el de los 36 cazas Gripen encargados por Brasil, dentro del objetivo original de insertar SAM en la cadena de suministro global de Saab para la fabricación de la aeronave. Para otros, la cantidad es menor debido a la necesidad de cumplir con el cronograma de entregas a la FAB, por lo que se fabricarán en Suecia para parte de los ejemplares y en Brasil para otra parte. Esto incluye el fuselaje delantero del Gripen F, actualmente pedido solo por la FAB (por ahora, la Fuerza Aérea Sueca posee una gran cantidad del biseat Gripen D de la generación anterior, para satisfacer sus necesidades de conversión piloto operativa para Gripen, que sigue siendo la función principal de un bi-asiento en la doctrina de esa organización). La producción contratada en SAM serán 4 fuselajes del Gripen F, mientras que la FAB debería recibir ocho ejemplares de este biplaza.

Segmentos aeroestructurales producidos en SAM, con identificación de materiales y cantidades: captura de pantalla de la presentación de Saab

La expectativa de la gerencia de SAM es que las posibles nuevas adquisiciones de cazas Gripen E/F por Brasil y Suecia aumentarán la cantidad a producir de los 6 artículos bajo la responsabilidad de la subsidiaria brasileña, así como posibles contratos de otros países, dependiendo de las propuestas de cada uno para participar en la producción del luchador. Desafortunadamente, el último día 10 (solo un día después de nuestra visita a SAM) uno de los futuros clientes potenciales del Gripen E/F, Finlandia, eligió otro avión: en la disputa final de su programa de 64 cazas, donde tras la eliminación de otros competidores dejaron solo el sueco Saab Gripen y el Lockheed Martin F-35A de los Estados Unidos, el martillo fue golpeado para el avión estadounidense. Pero todavía hay competencia en el mercado mundial de aviones de combate, donde la nueva generación de Gripen está bien posicionada como competidor.

Caminando por la fábrica: piezas ya producidas y espacio para las próximas

Gran parte de la información expuesta anteriormente se obtuvo durante las presentaciones en el pequeño auditorio de SAM, así como durante la visita a las estaciones de trabajo dentro del galpón industrial, y reservo algunas más para el guión rápido de la imagen a continuación, junto con los lectores, especialmente los relacionados con detalles más técnicos. No se permitieron fotos durante la visita a la fábrica (solo en el auditorio), por lo que las imágenes del interior del almacén son las que Saab proporcionó después del evento.

No obstante, Air Power aprovechó para añadirles algunas reproducciones de las pantallas de presentación, también puestas a disposición tras la visita, así como las imágenes de la visita realizada por la web en 2019 a las instalaciones de Saab en Linköping, donde se le permitió tome fotografías (autorizadas por el editor Guilherme Poggio) para compararlas. El origen de cada una de las imágenes se identifica debajo de ellas. Vamos a visitarlo.

Descripción general del almacén industrial SAM: segmento de captura de pantalla de la presentación de Saab

El área del proyecto es de 5.000 metros cuadrados, y parte de ella fue ocupada por los laboratorios de mantenimiento de radares, tema del final de este artículo. La organización es diferente a una línea de montaje de producción en masa, como en la industria automotriz, donde los productos siguen un camino en el que se agregan piezas y se llevan a cabo procesos hasta llegar al producto final. En SAM, aunque existe un área en la que los trabajos de perforación y unión se realizan de manera secuencial, formando subconjuntos, cada uno de los cinco segmentos aeroestructurales cuenta con su propia estación de producción. Como se mencionó anteriormente, las herramientas (con pintura azul) y las plataformas para estas estaciones fueron producidas en el parque industrial brasileño, siguiendo especificaciones suecas con adaptaciones por parte del equipo de ingeniería en Brasil.

En estas estaciones, que incluyen plataformas móviles para dar mayor flexibilidad a la planta industrial de cara a necesidades futuras, todas las piezas se unen para formar el conjunto completo en un solo lugar, cuando comienza la producción del siguiente. Es decir, a diferencia de la línea de producción donde el producto se mueve hasta que está listo, en este caso el producto se detiene en un solo lugar hasta que todas sus partes se integran de principio a fin. Esto no es infrecuente en la industria aeronáutica, incluso en las instalaciones de ensamblaje final de aeronaves (que son las plantas que reciben los segmentos aeroestructurales como los producidos en SAM), que en muchos casos tienen lugar en bahías o posiciones estáticas individuales, en lugar de una línea para continuará. Es un trabajo de total atención a la pieza que se está fabricando, en el que los trabajadores especializados se mueven a su alrededor.

Empleado de SAM trabajando en el cono de cola - Saab photo

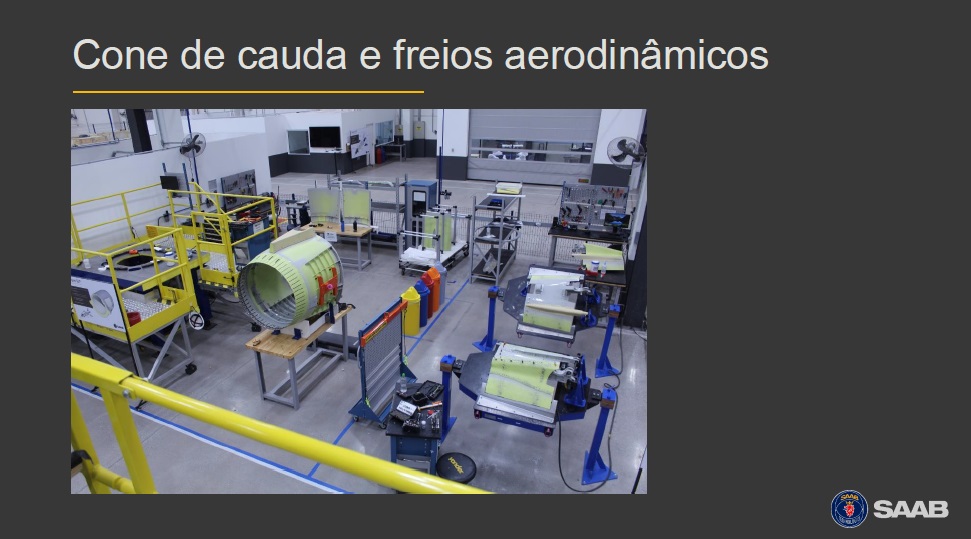

Iniciamos el paseo por la zona dedicada a los frenos aerodinámicos, que son las piezas más pequeñas y relativamente menos complejas de todas las producidas, y que utilizan aluminio aeronáutico. A pesar de la menor complejidad en relación con otras piezas, se trata de elementos que, en su funcionamiento en el caza, en vuelo, deberán soportar grandes fuerzas aerodinámicas, con elevadas cargas que inciden en sus superficies y estructuras.

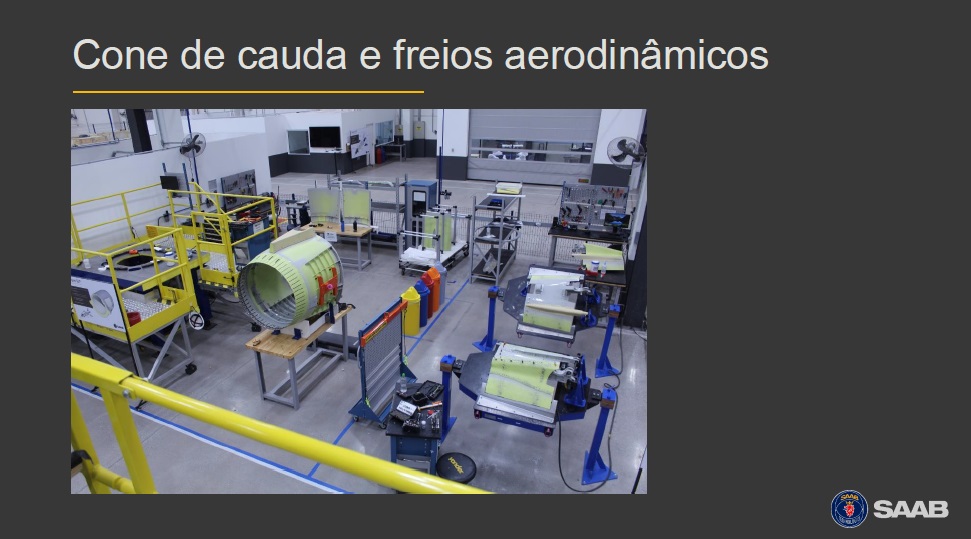

Estaciones de producción de cono de cola y frenos aerodinámicos: observe las ruedas debajo de la plataforma izquierda, donde el cono se produce en posición vertical (en la imagen está sostenido por un soporte horizontal), cuya plataforma está equipada con ruedas - captura de pantalla de la presentación de Saab.

Según el gerente de ingeniería Alexandre Barandier Barbosa, las piezas y los paneles recibidos del Saab sueco tienen solo unos pocos orificios guía ya hechos, y el resto se realiza en SAM. Básicamente se trata de un trabajo de precisión en el taladrado, posicionamiento y unión de piezas mediante remaches aeronáuticos, pero cada uno de estos procesos tiene su particularidad, por no hablar de cada pieza a unir.

Presentación del director de ingeniería Alexandre Barandier Barbosa - foto Fernando “Nunão” De Martini

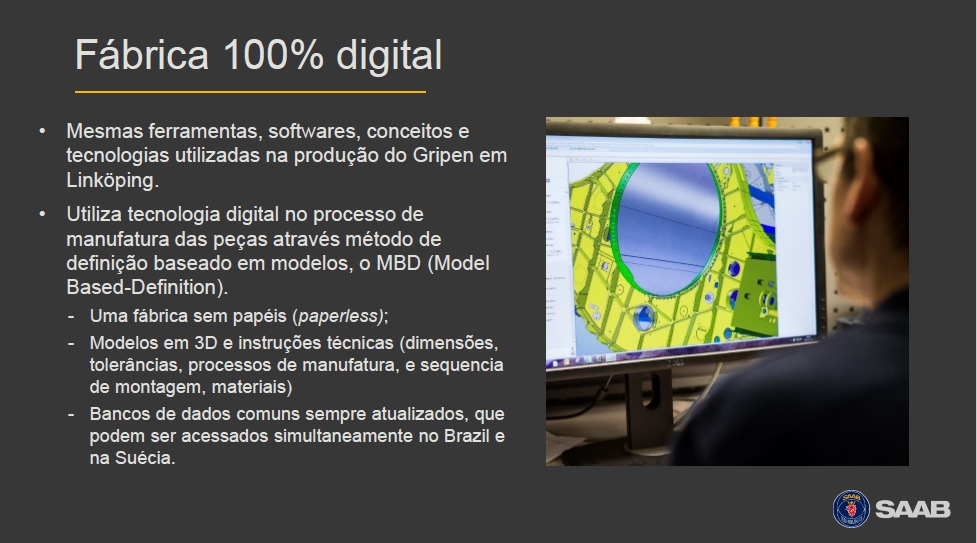

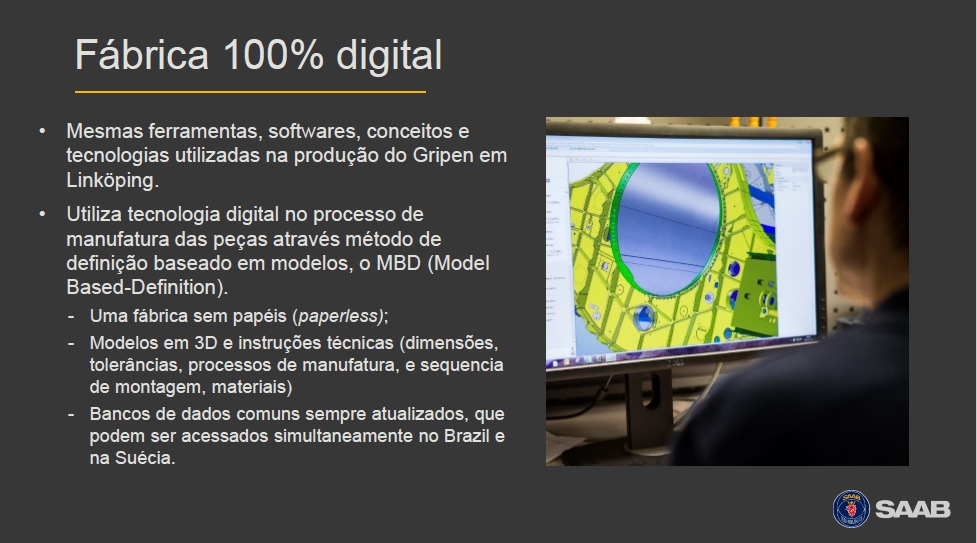

Los detalles de cada una de las miles de partes que componen el fuselaje y las superficies de las alas de un caza Gripen son accesibles por estaciones de computadora en cada estación, ya que SAM sigue el concepto de fábrica sin papel. Los dibujos y especificaciones están todos en formato digital, constituyendo imágenes tridimensionales en las que se puede resaltar cada pequeña parte. El sistema permite actualizar procesos y dibujos más rápidamente en todas las estaciones de la planta y entre plantas en Brasil y Suecia, así como entre los centros de desarrollo Gripen, en su propia red.

Detalles del método de definición 100% digital basado en modelos utilizado en SAM: captura de pantalla de presentación de Saab

En la estación de freno, dos de los llamados “expatriados” suecos estaban trabajando con empleados brasileños, empleados de Saab que garantizan la continuidad de la transmisión del conocimiento a los brasileños que se capacitaron en Linköping. Ambos tenían aproximadamente 40 años de experiencia en la industria cada uno. Procedemos a la estación del cono de cola, justo al lado, que es lo apropiado: en el avión, cuando esté listo, el cono y los frenos estarán juntos, los instalados en los dos lados del caza, en la parte trasera del caza. En esta ubicación, Barbosa aprovechó para apuntar las ruedas (con sus protecciones y cerraduras) al fondo de la plataforma, que en la fábrica de Saab en Suecia están fijadas al suelo, como se ha mencionado más de una vez.

Aeroestructura (del fuselaje central) que se produce exclusivamente en la planta sueca de Saab en Linköping. Observe la fijación de las herramientas al suelo - foto de Guilherme Poggio, visitando la planta sueca en 2019

El cono es la aeroestructura producida en SAM que, además del aluminio aeronáutico, tiene partes de carburo (el nombre que se da en la industria en general a las aleaciones de cobalto y tungsteno, que dan como resultado un metal de alta densidad).

Al otro lado del pasillo con las estaciones de freno y cono, se encuentra la plataforma que alberga el segmento aeroestructural más complejo por la cantidad de piezas y procesos que demanda, el fuselaje delantero. Sus partes principales son los paneles laterales, que se conectan con el resto de elementos estructurales y que también dan forma y sostienen los equipos que formarán el habitáculo. O pilotos, en el caso de biplaza.

Plataformas y herramientas donde se producen el fuselaje trasero (izquierdo) y delantero (derecho): captura de pantalla de la presentación de Saab

En el lateral, junto al lugar donde se construyó el laboratorio de mantenimiento de radares, se reserva la zona de futura instalación de la estación donde se fabricarán los fuselajes del Gripen F biplaza. Será bastante similar al producido por el fuselaje monoplaza, según Barbosa y Saito. En su plataforma (imagen superior) se puede apreciar su tramo central, que facilita el acceso de los empleados a la parte inferior del fuselaje en producción.

Las superficies negras de los lados del fuselaje son protectores de panel. Como este fuselaje delantero estaba prácticamente listo, ya era posible discernir, en lo que será el interior de la cabina, los lugares donde se instalará la palanca de potencia, yugo, asiento, pantalla, entre otros elementos de combate. Cuando esté terminado, este segmento estructural, que es el más grande fabricado por SAM, debe empaquetarse en una caja especial para su envío a Suecia (y en el futuro a las instalaciones de Embraer en Gavião Peixoto - SP, para aviones que se integrarán en Brasil). Este “packaging” tiene un diseño sueco, pero también participaron brasileños en su diseño, según Alexandre Barbosa.

En las dos imágenes de arriba, trabajo de montaje para el segmento aeroestructural más complejo entre los producidos en SAM, el fuselaje delantero - Fotos de Saab

Continuando hacia la parte trasera del galpón, por un lado del pasillo, pasamos por la estación de producción del fuselaje trasero, que es el segundo elemento que requiere más piezas y trabajo. Destaca la disposición de utillaje, que permite la unión de partes de una aeroestructura también compleja, de forma semicircular y que, en la aeronave terminada, albergará la mayor parte del motor. Su diseño hace el paso de las líneas del fuselaje con las raíces de los bordes de fuga de las alas. En el otro lado del pasillo, el tramo donde se preparan y unen las piezas más pequeñas que dan servicio al resto de estaciones (en particular, en cuanto a cantidad, las de los fuselajes).

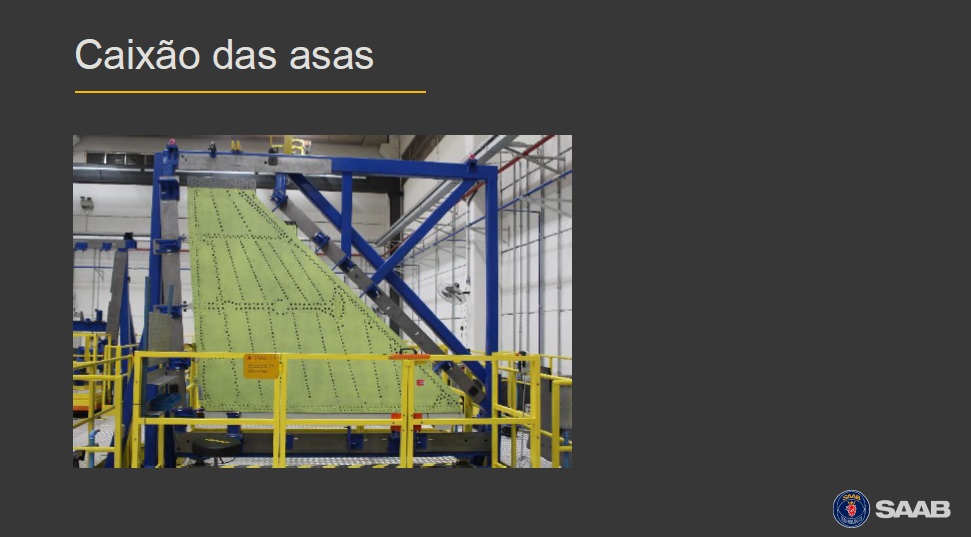

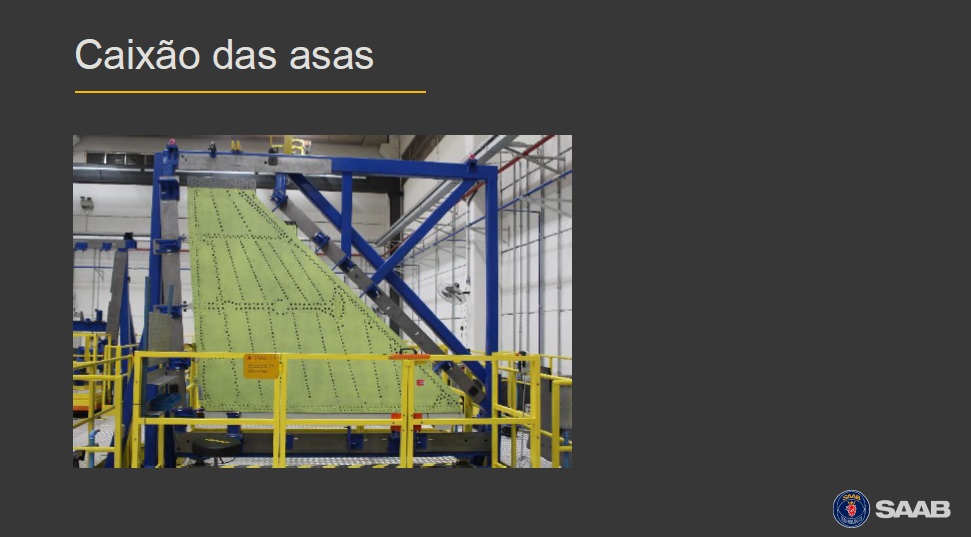

Llegando al fondo, encontramos la estación que, para Barbosa, es la “niña de los ojos” de la fábrica: la de los ataúdes ala, cuyos paneles y estructuras (incluidos los que sostienen las torres / estaciones de armamento) son todos de composite. material.

En la imagen de arriba (captura de pantalla de la presentación de Saab) uno de los paneles de ataúd de ala, fabricado en material compuesto, con orificios para la integración con las partes estructurales, realizado con el mismo material. En las dos imágenes a continuación (Guilherme Poggio, visita a Saab en Linköping en 2019), la producción de los ataúdes de alas en la fábrica de Saab en Suecia, puede ver más detalles del proceso y un trabajador brasileño en formación en ese momento.

Básicamente, las piezas estructurales se perforan y luego se remachan en los paneles de forma triangular que se dividen en cuatro partes más grandes, superior e inferior izquierda y superior e inferior derecha, que después de unirse formarán las secciones centrales del ala izquierda y derecha. Dentro de estos ataúdes de alas, se transportará una fracción significativa del combustible del caza. Es decir, estas aeroestructuras en material compuesto (cuyo espesor es mayor que el de los paneles de aviones comerciales) tienen en su interior dos gruesos soportes aptos para grandes cargas (pilones adheridos a ellos llevarán elementos que pesen más de una tonelada de peso). y espacio útil para el líquido que no puede filtrarse a través de las juntas; se emplea material de sellado específico para unir las piezas.

Arriba y abajo, colaboradores de SAM, con la pareja en la imagen inferior trabajando en placas de material compuesto que formarán un ataúd de ala - foto Saab

En esta estación solo trabajan mujeres, que destacan en la formación para operaciones con material compuesto, lo que exige aún más atención al detalle y cuidado. Este es el dominio del ala femenina del SAM, precisamente en el área del ala de combate, perdón por el juego de palabras.

Finalizando el recorrido por la fábrica, pasamos por la sección que mantiene y calibra las herramientas, que tiene una puerta corredera que la segrega del resto del galpón.

A pesar de la visible resistencia y rigidez del utillaje, su uso puede dar lugar a pequeñas deformaciones que es necesario corregir porque, como ya se ha mencionado, las tolerancias son del orden de las centésimas de milímetro. También estuvo otro expatriado sueco, Ola Rosén, director de operaciones que, además de “materializar la transferencia de tecnología”, en palabras del director Saito, también es fanático del Santos Futebol Clube. Pensé, dentro de la autoridad que me confiere por ser también hincha del equipo, bromear si los otros trabajadores también serían Santos, ya que noté el pequeño número de personas trabajando al mismo tiempo en la fábrica - el pequeño contingente es notorio hoy, de los fanáticos del Santos. Pero consideré que, como los productos de la fábrica, sería una anécdota compleja de entender, e incluso un poco injusta para el número real de trabajadores de SAM: cuando regresamos al auditorio después de la visita, nos mudamos a la cafetería, y descubrí que había varios de los trabajadores que no vi en las estaciones de trabajo.

Eso es porque la fase de presentación inicial del evento de ese día terminó extendiéndose y visitamos la fábrica mucho más cerca de la hora del almuerzo. Aún así, es bastante común ver relativamente pocos trabajadores al mismo tiempo en una instalación industrial de Defensa hoy en día, con sus tasas de producción decrecientes y la creciente complejidad de sus productos, lo que exige mano de obra intensiva de relativamente menos personas. De todos modos, Fue más prudente en ese momento simplemente elogiar la excelente elección del equipo que Rosén apoya en Brasil. En mi opinión como Santos, claro.

Área separada, construida dentro del galpón industrial SAM, para el mantenimiento de sistemas de radar y de guerra electrónica - foto Saab

Nuevos frentes: laboratorios de mantenimiento de radares

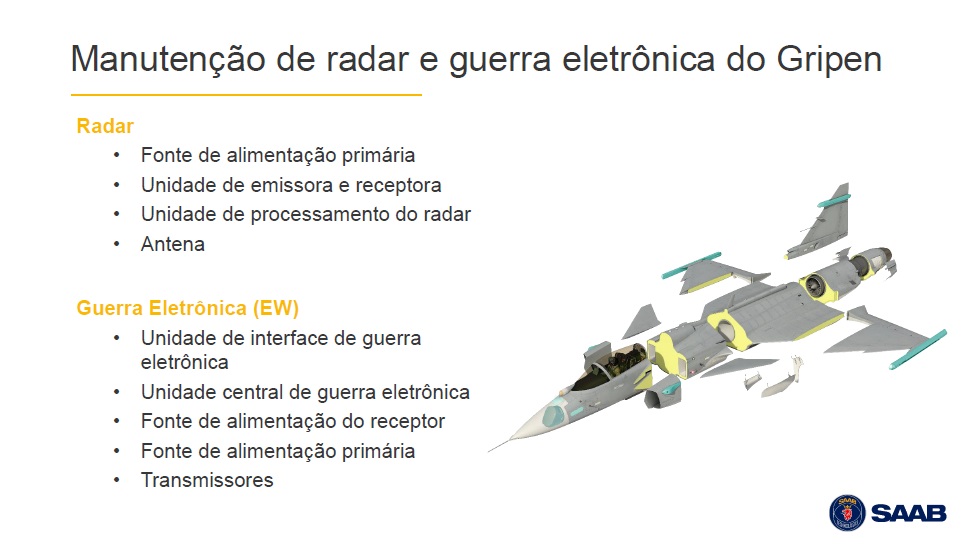

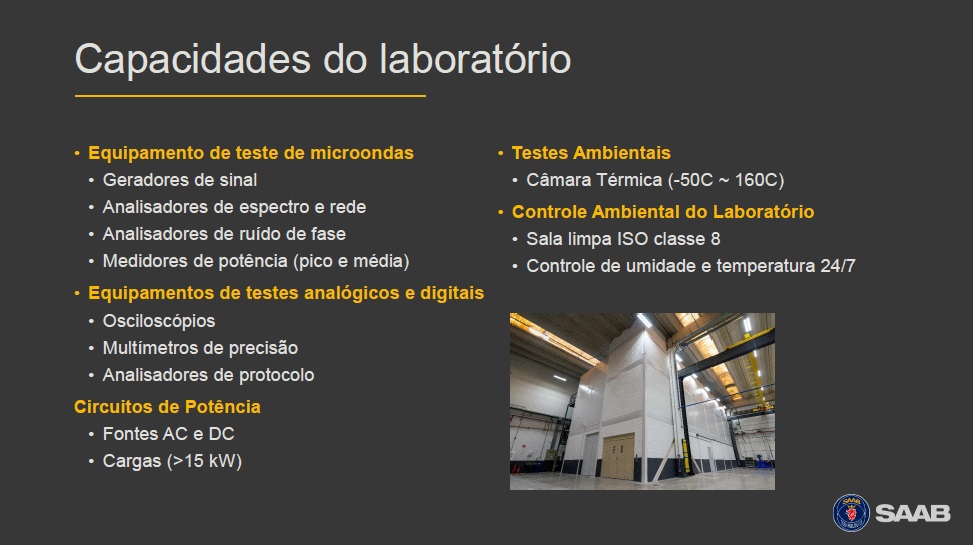

La última zona de la fábrica que visitamos correspondía también al último tema de la presentación realizada justo antes de la visita, en el auditorio: el laboratorio de nueva construcción para el mantenimiento de sistemas de radar y de guerra electrónica para el caza, con un área de 600 metros cuadrados, dentro del galpón (el edificio no existía en el galpón cuando fue visitado en 2018, siendo diseñado y erigido específicamente para tal fin).

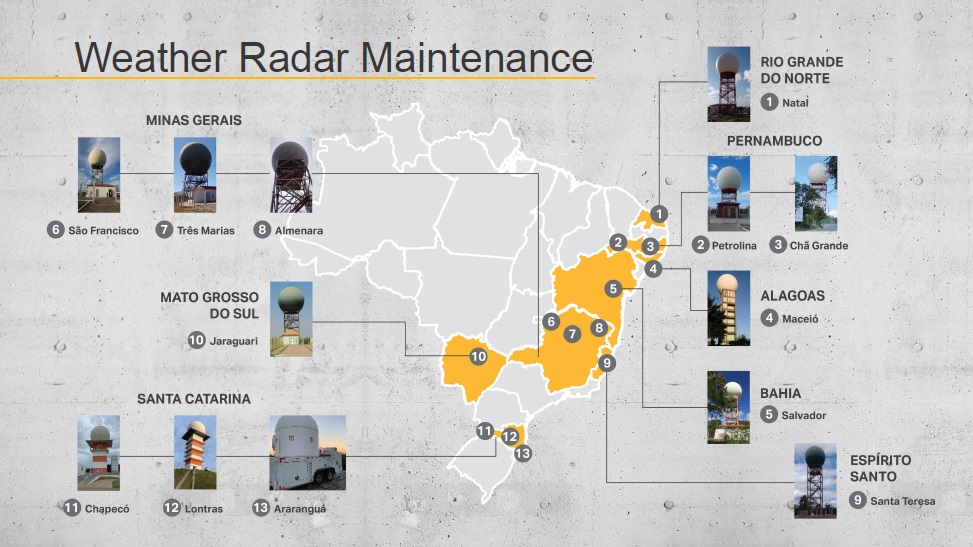

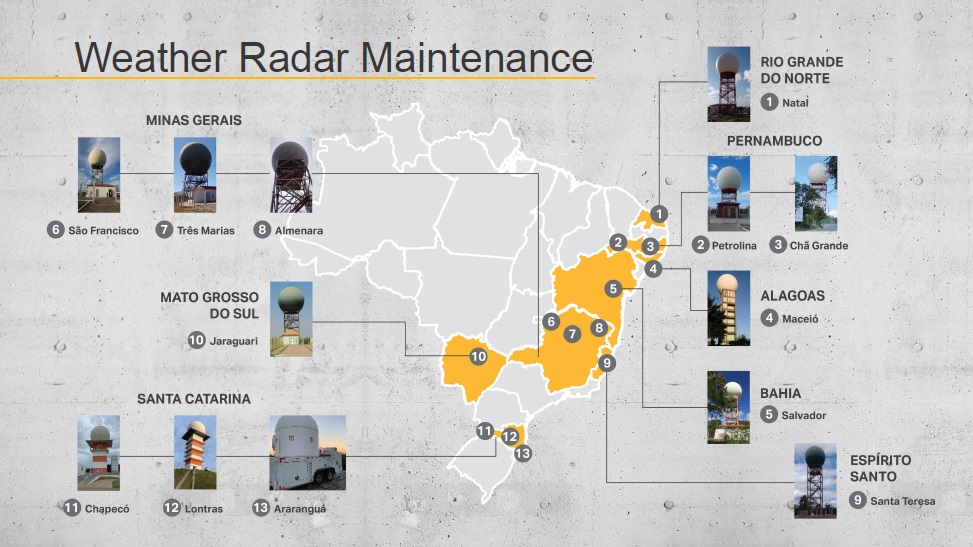

Esta actividad, disculpas por un chiste más, no estaba necesariamente en el radar de la fábrica de São Bernardo do Campo en el momento de su concepción, pero se convirtió en una necesidad con la adquisición de Atmos Sistemas por parte de Saab en abril del año pasado. La empresa brasileña Atmos ya era una de las empresas vinculadas al programa Gripen en Brasil y tenía, desde 2010, una época en la que Gripen todavía era solo un competidor del programa F-X2 de la FAB, un memorando con el entonces Selex Galileo (hoy en The Leonardo Group) relacionado con el radar del caza, el Raven ES-05 AESA, con escaneo electrónico activo. La Fuerza Aérea Brasileña tenía entre sus demandas, en el programa Gripen, que los radares Gripen no necesitan ser enviados al exterior para mantenimiento, dentro de una perspectiva de 30 a 40 años de operación de caza. Entonces Atmos se convirtió, además, Atmos se encargaba del mantenimiento de los radares meteorológicos, tarea que, con su adquisición por parte del grupo sueco en 2020, fue cedida a Saab Sensores e Serviços. Considerando que las instalaciones de Atmos necesitaban expansión y modernización para cumplir con todas estas asignaciones, se decidió instalar un nuevo laboratorio en el almacén SAM, o mejor dicho, dos conjuntos de laboratorios: uno para radares Gripen y sistemas de guerra electrónica, otro para soportar un total de 13 radares meteorológicos operados (de los 27 que tiene Brasil) y posibles otros negocios a ser llevados a las instalaciones, dentro de la especialidad de sistemas que utilizan tecnología de microondas (no confundir con electrodomésticos).

Presentación del gerente de operaciones de Saab Sensores e Serviços, Gustavo Alves - foto Fernando “Nunão” De Martini

Según el gerente de operaciones de Saab Sensores e Serviços, Gustavo Alves, la mano de obra especializada proviene de la propia Atmos, manteniendo los puestos de trabajo de la empresa adquirida. También informó que la adquisición fue realizada por Saab do Brasil, al ser una empresa del CNPJ - Registro Nacional de Personas Jurídicas). Veinte empleados trabajarán en el sitio, que tiene su infraestructura lista y pudimos visitar, en este caso, en espacios completamente vacíos, aunque fotos proporcionadas por Saab y que usamos para ilustrar también esta sección (ya que la captura de imágenes fue no permitido también en el interior de los laboratorios), mostrar algunos equipos dentro del laboratorio. El apoyo efectivo a estos sistemas Gripen E/F en el sitio debería comenzar cuando el caza comience a operar en el país.

Los 13 radares meteorológicos son mantenidos por Saab Sensores e Serviços, trabajo que se llevará a cabo en los nuevos laboratorios construidos dentro de SAM: captura de pantalla de la presentación de Saab

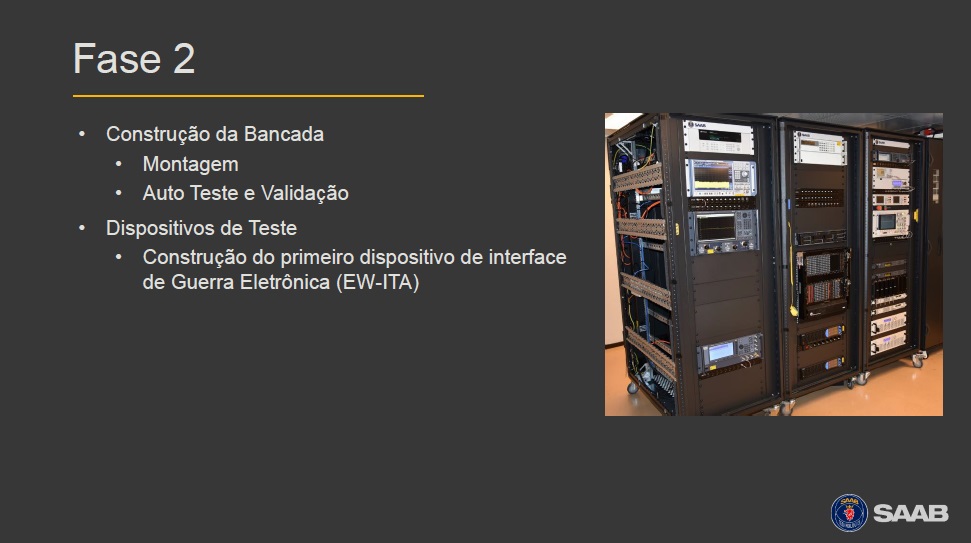

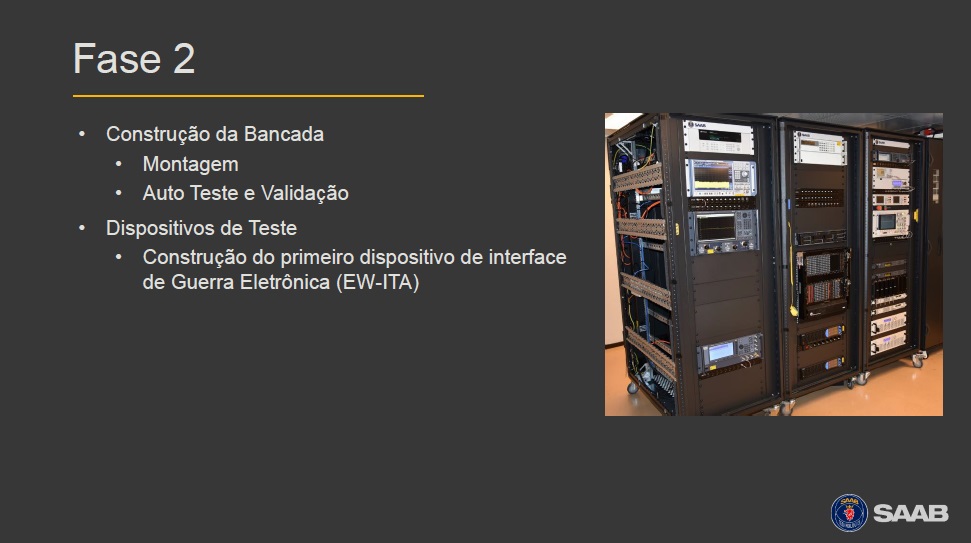

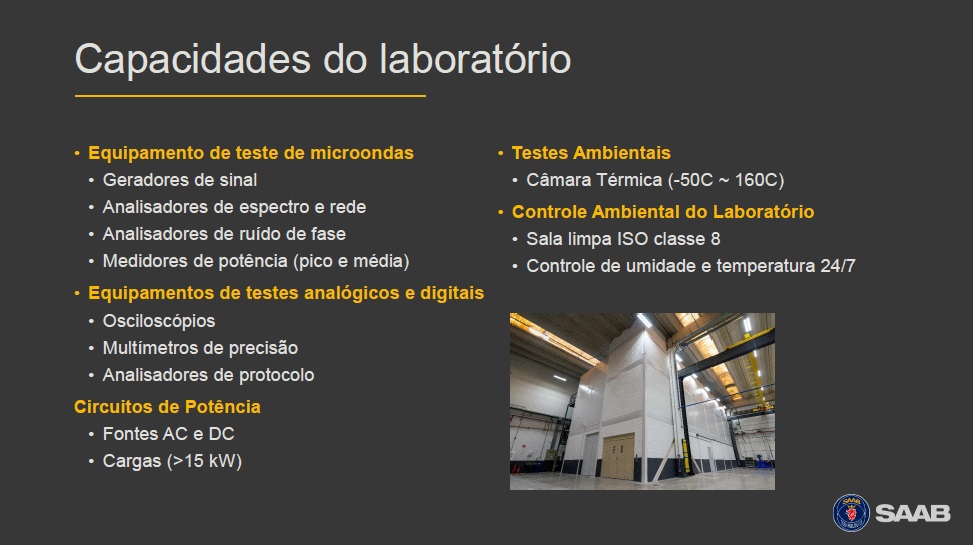

En el caso de los radares de combate Gripen de la FAB y los sistemas de guerra electrónica, la implementación del laboratorio sigue tres fases. El primero fue la transferencia de tecnología, el segundo es el actual, construcción del laboratorio (actualmente recibiendo los retoques finales, así como pruebas de infraestructura, obtención de licencias de operación y preparación de procedimientos operativos), que incluye la instalación de equipos (algunos ya recibidos y aún por instalar) y la tercera es la fase de ejecución del mantenimiento. Hablando aún de la fase 2, las principales actividades a realizar en los próximos meses son la construcción del banco de pruebas (montaje, autotest y validación), y de los dispositivos de prueba, en este caso la construcción de la primera Guerra Electrónica (EW) dispositivo de interfaz -ITA).

El banco de pruebas de radares Raven, a pesar de utilizar componentes y sistemas importados (según Alves, ya llegaron y están almacenados aquí) debe ser instalado / ensamblado íntegramente en Brasil. Saab, según el gerente de operaciones, tomó una decisión similar a la relacionada con la instalación de las herramientas y plataformas de SAM: dejar al equipo brasileño, después de entrenar en Suecia, con la tarea de construir el banco, en lugar de simplemente importar uno terminado. .y ponlo a trabajar, como una “caja negra”.

Derecha, banco de pruebas de sistemas de guerra electrónica y radar existentes en Suecia: captura de pantalla de presentación de Saab

En la imagen de arriba, el banco existente en Suecia, similar al que estará en el laboratorio dentro del SAM. Los diversos sistemas en mantenimiento, cuando se conectan al banco, deben "entender" que están en conexión con un caza Gripen, siendo iguales en suministro de energía, intercambio de datos, refrigeración y otras funciones, que incluyen condiciones de funcionamiento similares en las pruebas de cámaras (temperatura , presión atmosférica), que no se ven en la foto. Gustavo Alves quiso resaltar que el banco de trabajo está compuesto por equipos de última generación, como el radar Raven de Gripen y sus sistemas de guerra electrónica.

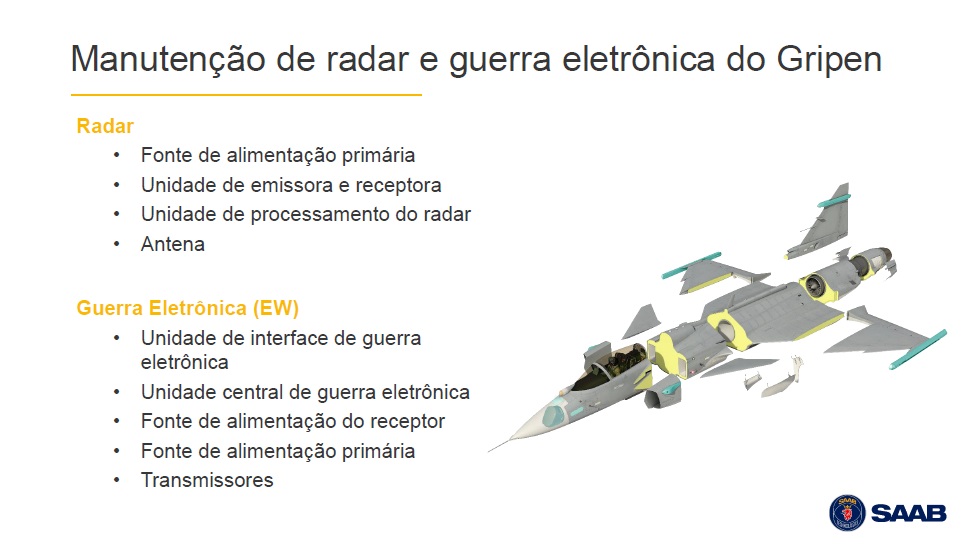

En las dos pantallas de presentación a continuación, los equipos Gripen que se mantendrán en el nuevo laboratorio y las capacidades de servicio de las instalaciones:

En la parte superior, elementos de mantenimiento de Brasil del radar de Gripen y los sistemas de guerra electrónica. Arriba, una lista de las capacidades del laboratorio que se están implementando dentro del SAM: capturas de pantalla de la presentación de Saab

Al visitar las distintas salas de nueva construcción, notamos una separación entre las áreas: en la planta baja (adyacente a la fábrica) hay un conjunto de salas para el mantenimiento de los sistemas Gripen. En los pisos superiores del edificio se ubican salas para guardar radares meteorológicos y otros negocios, así como almacenes para equipos de mayor volumen, estos en la parte superior del área edificada dentro del galpón.

Ambos conjuntos siguen el mismo orden de habitaciones, construidas y organizadas, en sus equipos de control de temperatura y pureza del aire, para garantizar secuencialmente un mayor grado de eliminación de partículas que pudieran contaminar el equipo, en cada puerta. La sala inicial es para recibir y desmontar los sistemas, con grandes puertas para el ingreso de artículos de mayor tamaño. De ahí pasa a las salas de mantenimiento de repuestos y equipos. Los pisos y muebles están especificados para reducir la posibilidad de generación de electricidad estática, también existen otras instalaciones de aislamiento y control ambiental, instalación de agua fría industrial para enfriar los equipos, así como elementos de seguridad para los trabajadores. Todo es muy blanco y aséptico a simple vista. todavía vacío, como lo fue el piso de la fábrica de SAM hace unos años, pero que ahora está en funcionamiento. Esperamos poder traer, en los próximos meses, novedades sobre la instalación de equipos en el laboratorio, la información de Saab es que comenzará a operar en 2022.

Interior de la sala de laboratorio. En el momento de la visita, no había equipo en el sitio, a diferencia de la imagen de arriba. Foto de Saab

Y hablando de espacios llenos y vacíos, al director gerente Fabricio Saito se le preguntó qué viene después de Gripen (una pregunta también en boga desde hace tres años y medio por su antecesor Marcelo Lima, que llevó a nuestro informe anterior de SAM sobre recibir el título “Más allá del Gripen ”). Fabricio respondió que, dado el conocimiento generado en el trabajo de “tropicalización” y adecuación de la producción de aeroestructuras de combate, SAM puede generar un “business case” para cualquier demanda en aeroestructuras, que ya tiene para el caso de los radares meteorológicos. Una cartera de pedidos más completa ha sido siempre uno de los principales obstáculos para la continuidad de varias empresas vinculadas al sector aeronáutico y de defensa en Brasil, ya sean de propiedad nacional o extranjera. Y este es sin duda un desafío para la rama brasileña del sueca Saab.

Além da produção de partes da fuselagem e asas de caças Gripen do Brasil e...

www.aereo.jor.br