MAR-1 – un poder disuasorio para Brasil

En el transcurso de un desarrollo que tomó poco más de 15 años, Brasil estuvo cerca de desplegar el primer misil anti-radiación de diseño en América Latina.

Los cazas Embraer AMX A-1 entraron efectivamente en servicio con la Fuerza Aérea Brasileña (FAB) en 1990 y, desde el primer momento, generaron una ventaja en cuanto a vectores de ataque modernos para la época a favor de Brasil, porque, a pesar de su uso eminentemente táctico, tenían un papel estratégico en la aplicación del poder aéreo.

El AMX, armado con una carga militar considerable y apoyado por un reabastecedor de combustible en la frontera de Brasil, lograba llegar a la mayoría de las capitales de países vecinos o localidades consideradas relevantes.

El proyecto implicaba robustez para los principales sistemas vitales de la aeronave, diseñados para actuar en la profundidad del territorio enemigo con presencia de baterías de misiles tierra-aire (SAM). Para operar en este entorno, cuenta con sensores avanzados de guerra electrónica y contramedidas electrónicas. También fue diseñado para tener una alta capacidad de armas.

Un MAR-1 inerte, utilizado en vuelos cautivos y campañas de separación de carga externa. Foto: Joao Paulo Moralez

Estas características motivaron a la FAB a poner a disposición una amplia gama de armas para diferentes escenarios y situaciones. En la década de 1980, todavía durante su desarrollo, el misil aire-aire de corto alcance y la tercera generación AIM-9P Sidewinder fueron evaluados para su autoprotección; el misil anti-radiación AGM-45 Shrike; el misil aire-tierra guiado por TV AGM-65 Maverick; y el misil antibuque AS.34 Kormoran, pero más tarde se cambió al AM.39 Exocet porque se adaptaba mejor a la geografía brasileña.

Ninguno de los armamentos, por diversas razones, fue adoptado en el AMX, pero la FAB desarrolló una serie de otros modelos nacionales, de tipo convencional.

En una primera fase se diseñaron las bombas anti-pista, bombas con retardo, bombas lanza-granadas, incendiarias y también modelos más grandes similares a los encontrados en la familia Mk (81/82/83/84). A partir de la década de 2000 también se incluyeron bombas de penetración de 500 y 1000 kg.

Mientras tanto, la FAB quería ir más allá y equipar su flota de cazabombarderos estratégicos con armamento guiado o popularmente llamado "inteligente".

Misiles de última generación

A fines de la década de 1990, la FAB previó el desarrollo de una nueva arma para el AMX, esta vez un misil aire-tierra guiado por imágenes en la categoría del AGM-65 Maverick. La antigua empresa brasileña Mectron fue contratada para hacer el estudio de factibilidad y el desarrollo completo. Pero, poco después, esta planificación cambió a un tipo anti-irradiación, añadiendo así un enorme poder disuasorio en vista de la importancia de este tipo de armamento en cualquier escenario operativo.

Un MAR-1 de desarrollo bajo el ala del AMX A-1B FAB 5650 de GEEV para realizar pruebas. Foto: FAB

El misil sería capaz de destruir radares que estaban más allá del alcance visual, ya sea los utilizados para la defensa aérea o los que guían las temidas baterías de misiles tierra-aire.

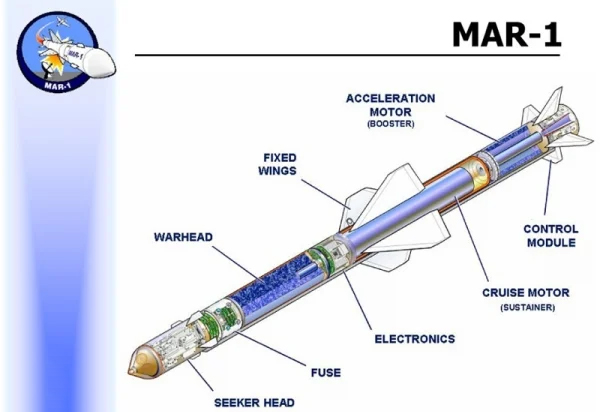

El MAR-1 (misil anti-irradiación, como fue designado) llevaría un radar pasivo para buscar ondas de radar que lo guiaran al impacto. El motor, del tipo "quemadura de cigarro", donde el propulsor se consume hacia atrás, fue optimizado para vuelos de largo alcance a velocidad de crucero (alta subsónica).

El perfil de empleo operacional incluiría navegación a baja altitud (300 pies), explotando la capacidad excepcional del AMX en este tipo de vuelo. Usando el propio radar pasivo del misil, el piloto tendría la ubicación del objetivo a través de una pantalla instalada en la cabina. Con el radar multimodo integrado en la variante modernizada (A-1M), el propio caza podría hacer este trabajo de forma redundante al radar del misil.

El MAR-1 es de la categoría

fire & forget y, una vez lanzado, tendría la capacidad de ganar un poco de altitud para activar el radar e identificar el objetivo siguiendo con precisión en su dirección. La destrucción del objetivo se haría por espoleta de proximidad y también tenía tecnología para distinguir entre los diferentes tipos de emisión, como radares y torres celulares, alta y baja frecuencia y otros. Las valoraciones indicaron que el MAR-1 podría detectar un radar de baja potencia a 20 km de distancia.

Programa de desarrollo

Mectron enfrentó algunos desafíos con el MAR-1, especialmente en las tecnologías más sensibles como las antenas, los sistemas de navegación, el director automático y el motor.

Se hicieron algunas negociaciones para la adquisición de antenas pasivas de fabricación estadounidense, pero se negó el acceso con el argumento de que este tipo de tecnología para ser aplicada en esta categoría de armamento excedía el nivel de capacidad aprobado para Brasil.

Diferentes vuelos con MAR-1 de pruebas y prototipos. En la estación ventral, un pod con cámara para evaluar el comportamiento del misil. La imagen del A-1A FAB 5512, con el misil en blanco y azul, muestra la versión con todo el sistema de software y aviónica funcional, pero sin la carga explosiva. Fotos: Rubens Fo

Por lo tanto, era necesario que Mectron desarrollara esta tecnología por su cuenta. La plataforma de navegación, también embargada, era otro sistema estratégico para este tipo de armamento y que requería un desarrollo nacional. En este caso, se utilizó un bloque girométrico de fibra óptica con tres ejes ortogonales, un trabajo coordinado por el Instituto de Pruebas Avanzadas (IEAv) y con la participación de la empresa OPTSENSYS. El autodirector también tenía requisitos de banda ancha muy desafiantes y una precisión muy alta.

Las pruebas efectivas con el AMX comenzaron en 2008 con vuelos cautivos seguidos en 2009 por pruebas de separación de carga externa y, finalmente, lanzamientos con armamento real en cuatro campañas en 2011, 2012 y 2013.

Tanto el AMX A-1B FAB 5650 del antiguo Grupo Especial de Pruebas de Vuelo (GEEV) como algunos AMX A-1A (como el FAB 5512) tomados del antiguo 1º/6º GAV "Esquadrão Adelphi" pero volados por pilotos del GEEV fueron utilizados.

La precisión fue algo que sorprendió al equipo de Mectron porque en varias situaciones el misil impactó contra la antena y, en otras, explotó cuando estaba a cinco metros de distancia. En algunas pruebas, el MAR-1 realizó la adquisición del objetivo de forma autónoma, después de ser disparado por el AMX.

El MAR-1 despertó el interés internacional aún en su fase de desarrollo, especialmente con Pakistán, con el que cerró un acuerdo vendiendo una gran cantidad del MAR-1. Las pruebas y la integración de los modelos de desarrollo y prototipos del misil se realizaron en el Dassault Mirage V, con el objetivo de ampliar esta capacidad a los JF-17.

La venta de Mectron a Odebrecht y luego la crisis que enfrentaba la empresa hizo que la FAB abandonara el programa.

La exportación a Pakistán finalmente no se materializó, pero la información de que el país podría disponer de esta arma provocó que India, con la que tiene una disputa, alejara sus radares de la frontera con su vecino.

Aunque no entró en servicio, el MAR-1 permitió a SIATT, la compañía que heredó parte de la junta directiva, los empleados y los programas de Mectron, avanzar más fácilmente en el programa de misiles antibuque MANSUP, que utiliza básicamente las mismas leyes de control, los principios de actuación de las leyes de control y estabilización activa por software del MAR-1.

En el transcurso de un desarrollo que tomó poco más de 15 años, Brasil estuvo cerca de desplegar el primer misil anti-radiación de diseño en América Latina.Los cazas Embraer AMX A-1 entraron efectivamente en servicio con la Fuerza Aérea Brasileña (FAB) en 1990 y, desde el primer momento...

www.pucara.org

www.pucara.org

www.pucara.org

tecnodefesa.com.br

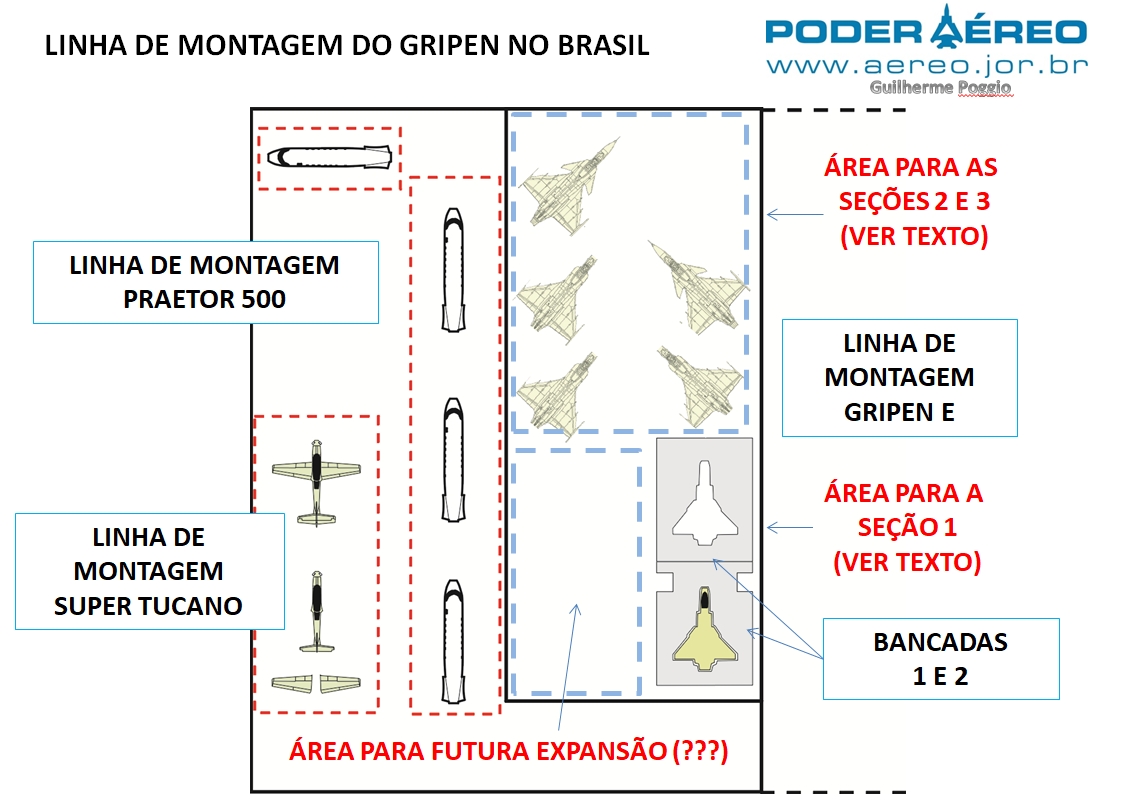

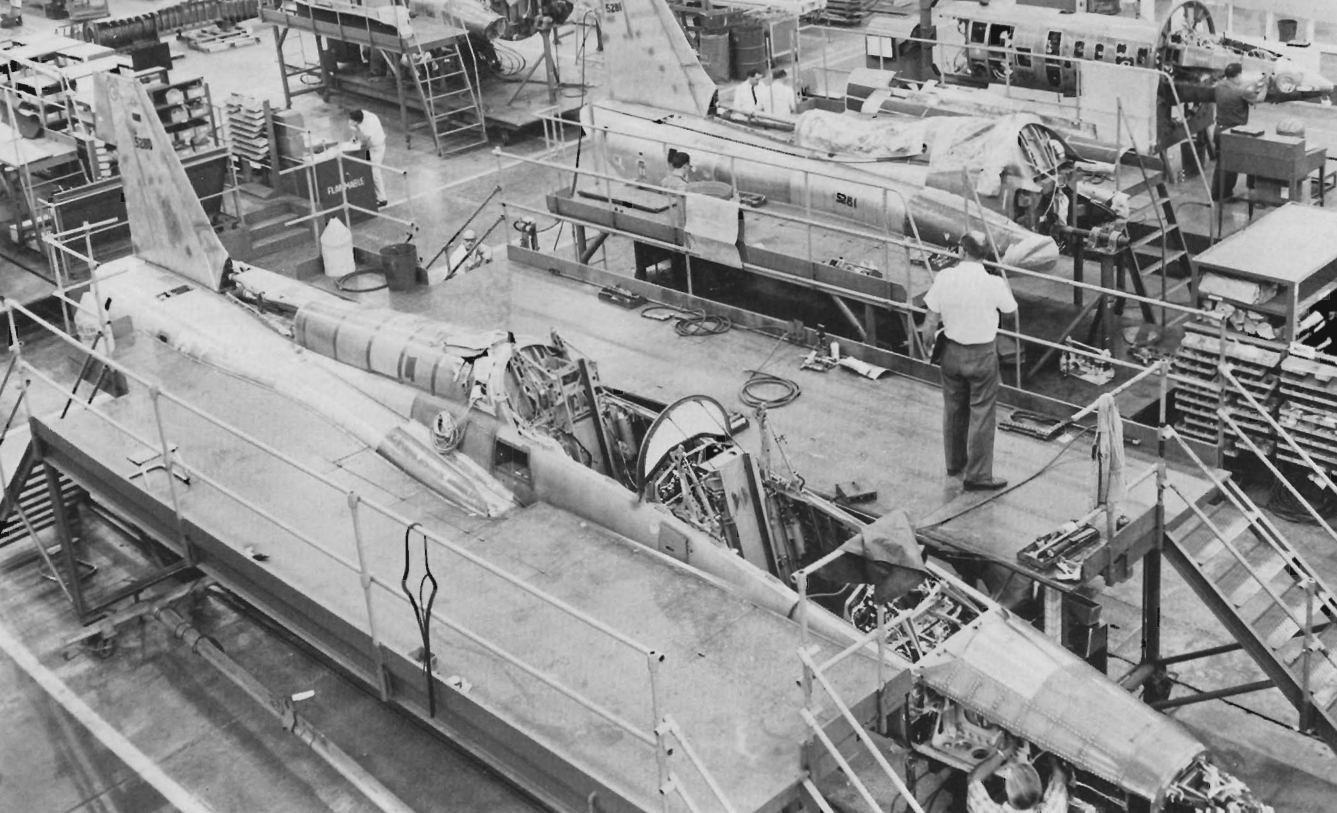

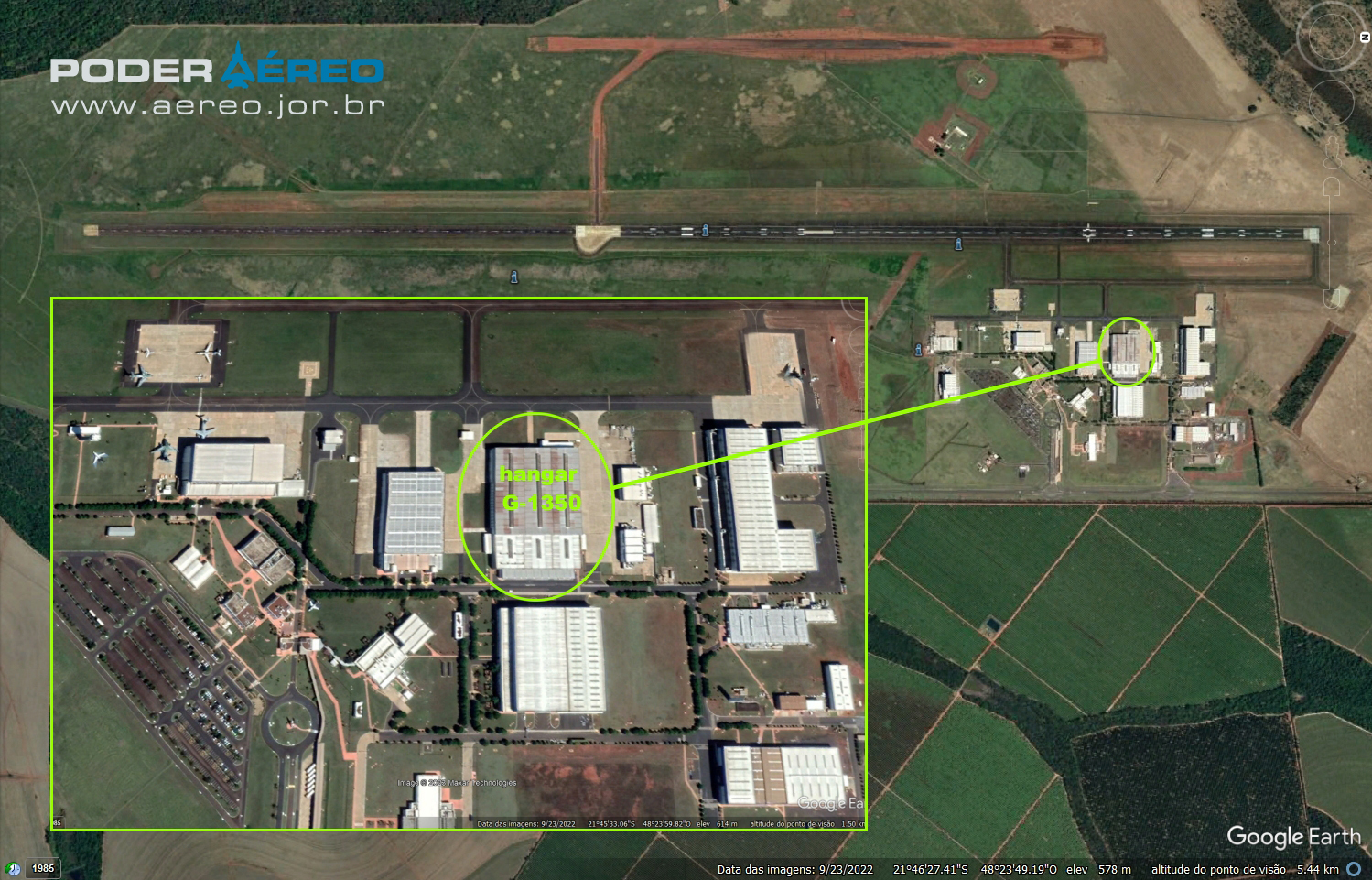

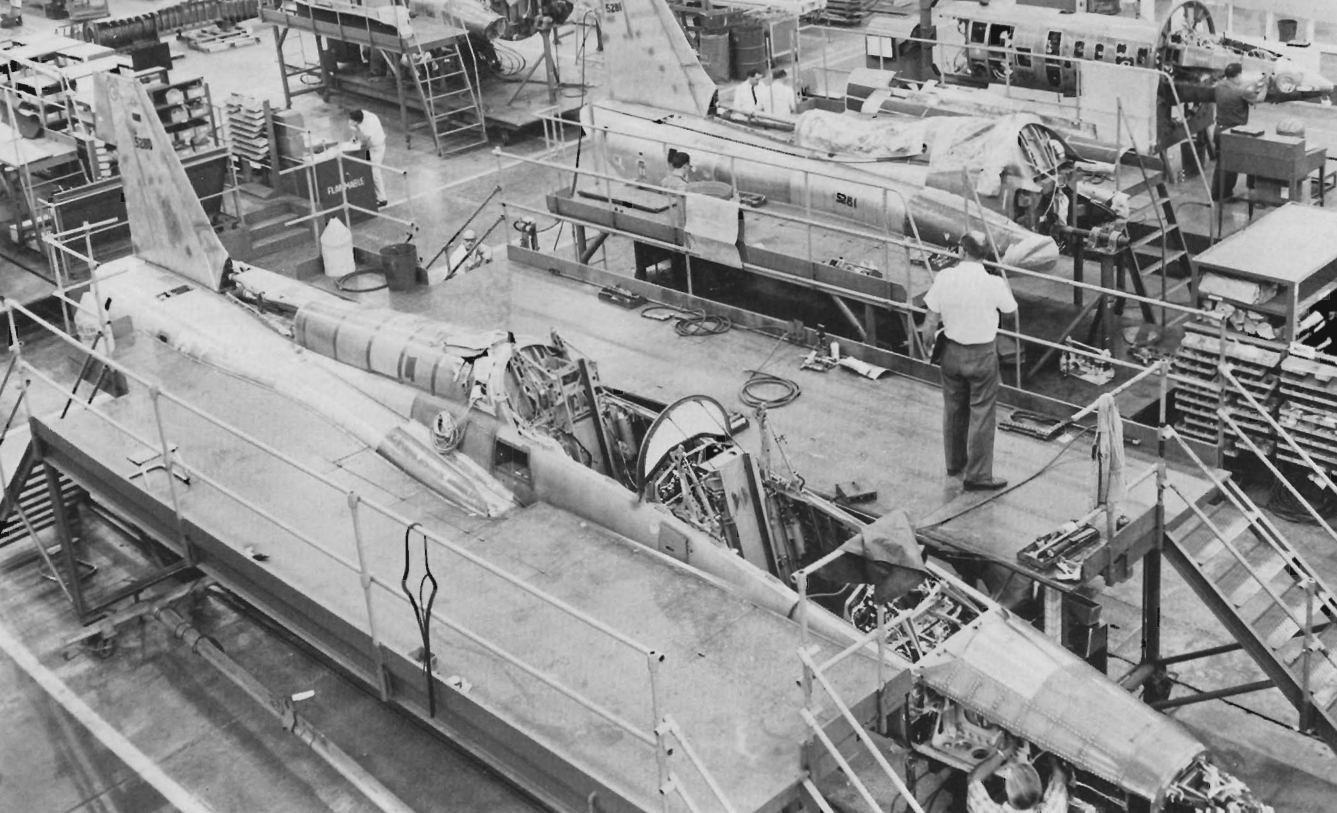

Línea de montaje de T-38/F-5 en la década de 1960 con el uso de bancos

Línea de montaje de T-38/F-5 en la década de 1960 con el uso de bancos

Línea de montaje de T-38/F-5 en la década de 1960 con el uso de bancos

Línea de montaje de T-38/F-5 en la década de 1960 con el uso de bancos

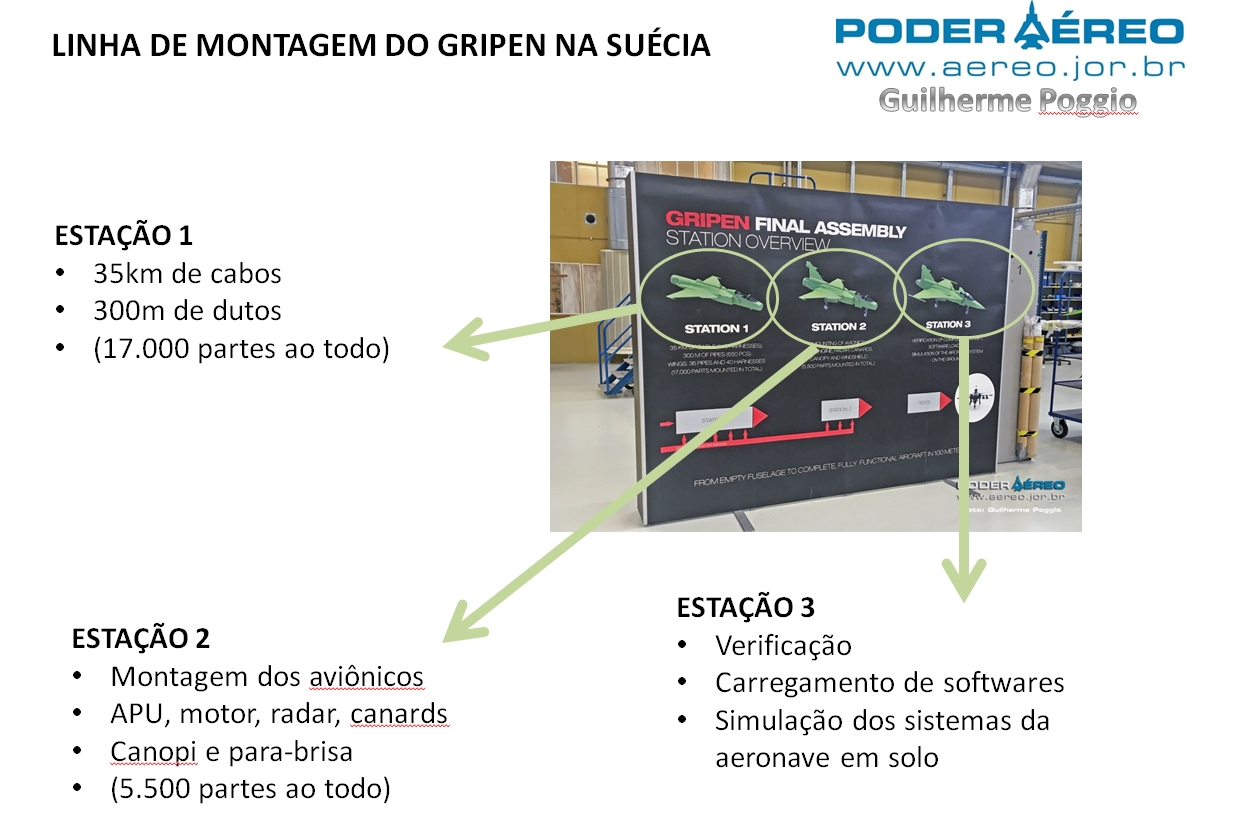

Después del ensamblaje estructural, el fuselaje del Gripen E se ve como se muestra arriba (fábrica en Suecia). FOTO: SAAB

Después del ensamblaje estructural, el fuselaje del Gripen E se ve como se muestra arriba (fábrica en Suecia). FOTO: SAAB Célula estructural siendo posicionada en banco para montaje final (fábrica en Suecia). FOTO: SAAB

Célula estructural siendo posicionada en banco para montaje final (fábrica en Suecia). FOTO: SAAB

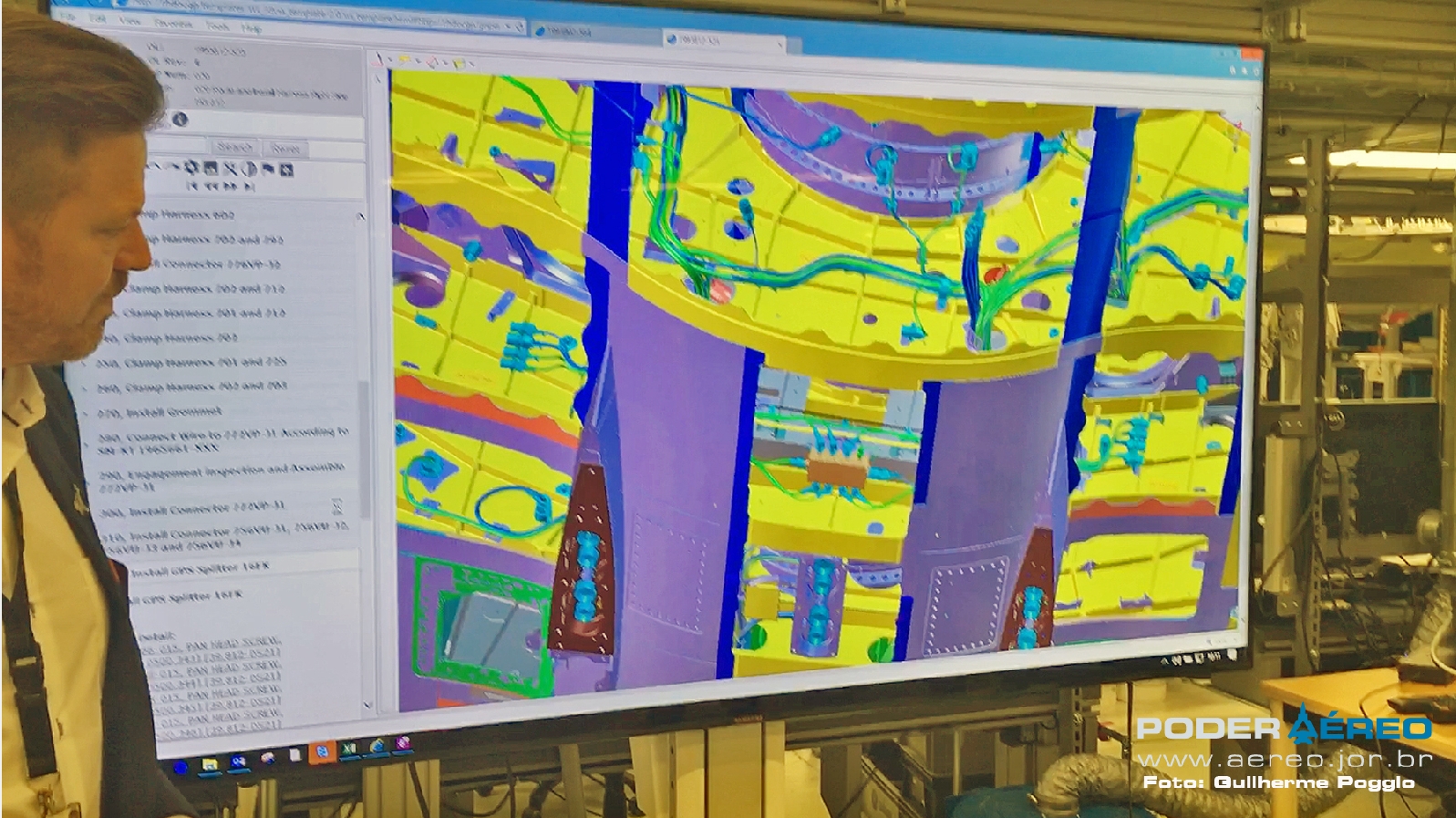

Pantalla que utiliza el montador de Saab para consultar el tipo y numeración de la pieza, así como el lugar donde se inserta en la estructura (fábrica en Suecia). FOTO: G Poggio

Pantalla que utiliza el montador de Saab para consultar el tipo y numeración de la pieza, así como el lugar donde se inserta en la estructura (fábrica en Suecia). FOTO: G Poggio

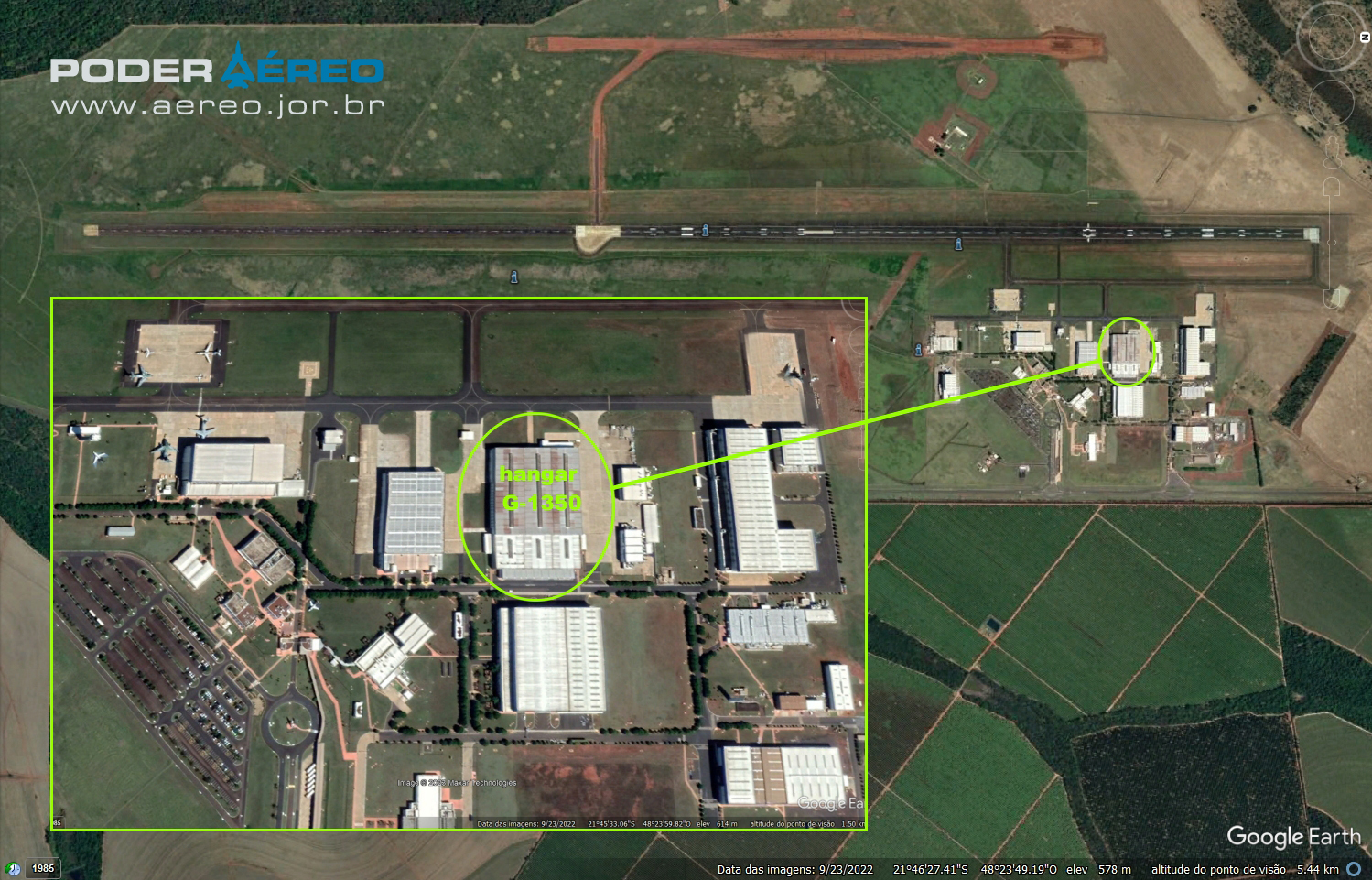

Unión del fuselaje delantero con el fuselaje central (montaje estructural) del primer Gripen E en producción en las instalaciones de Embraer en Gavião Peixoto/SP. FOTO: Saab

Unión del fuselaje delantero con el fuselaje central (montaje estructural) del primer Gripen E en producción en las instalaciones de Embraer en Gavião Peixoto/SP. FOTO: Saab