La fábrica de aeroestructuras de Saab en Brasil optimiza procesos para Gripen utilizando tecnología digital

17 de mayo de 2021

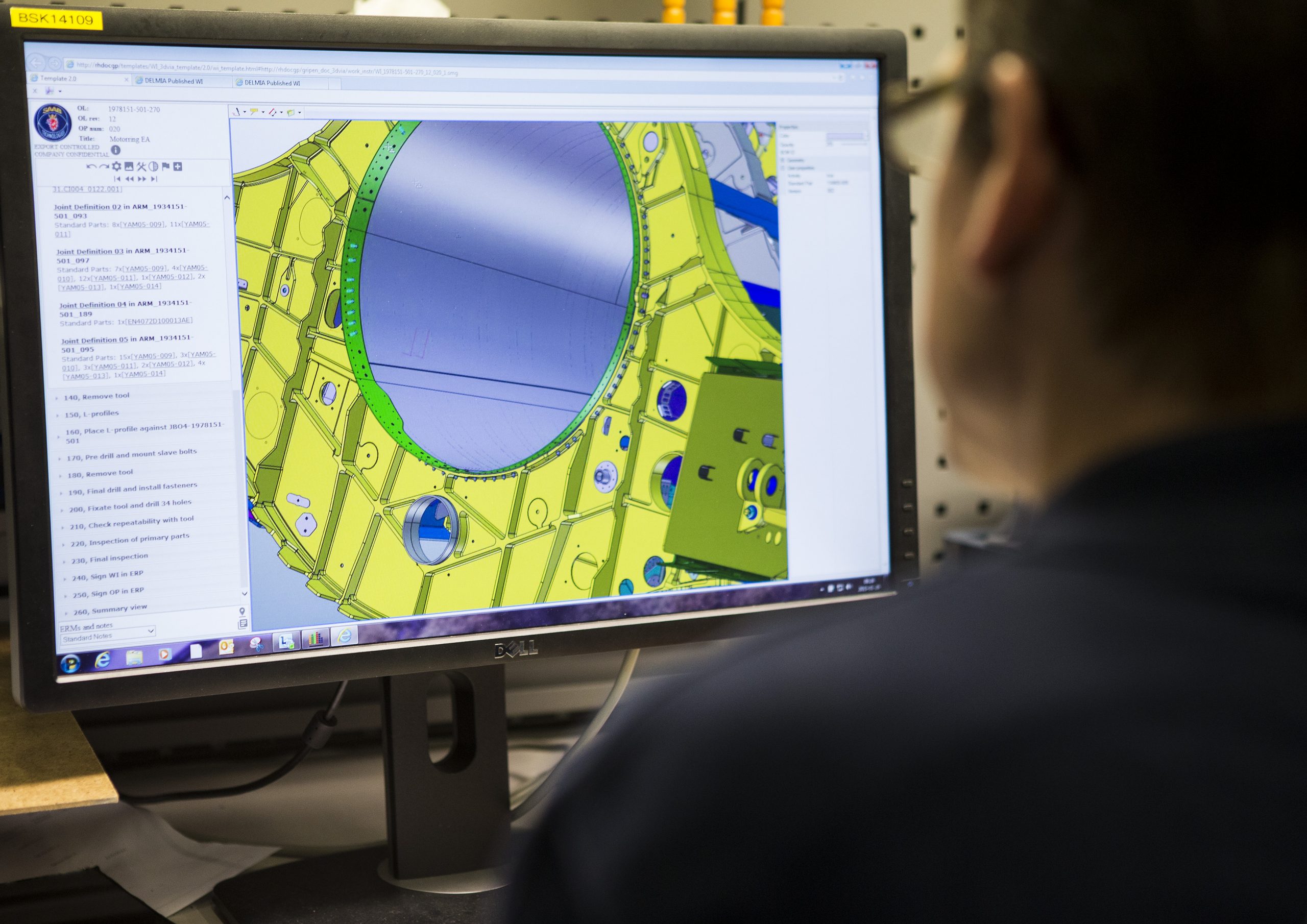

Mucho se habla de la digitalización de las actividades industriales para mejorar los procesos y aumentar la productividad. En la fábrica de aeroestructuras de Saab en Brasil, ubicada en São Bernardo do Campo (SP), no es diferente. La fábrica, responsable de producir seis subconjuntos de aeroestructuras para el Gripen, un nuevo caza de la Fuerza Aérea Brasileña, utiliza tecnología digital en el proceso de fabricación de las piezas a través de un método de definición basado en modelos, conocido como MBD (del inglés, Model Based -Definición).

Este método consiste en ejecutar proyectos de fabricación basados en modelos 3D, en los que se describe toda la información necesaria en formato digital. Además del intercambio de tecnología, el proceso optimiza los flujos al permitir que los empleados tengan acceso a datos sobre el desarrollo de la obra, como dimensiones, tolerancias, métodos de fabricación, información de montaje y materiales para la fabricación de aeroestructuras para el Gripen E / F, a través de las redes seguras de Saab.

El MDB forma parte de un Sistema de Calidad ya utilizado por la empresa en Linköping y asegura que la información esté siempre actualizada. Para la realización de las actividades en Brasil, el formato de ejecución se adaptó a las condiciones operativas locales y la legislación nacional.

La planta São Bernardo do Campo, que recientemente entregó el primer par de frenos aerodinámicos al Gripen E/F, recibe de la sede un paquete de información que incluye la lista de piezas, planificación y requisitos a cumplir dentro del proceso de ensamblaje en el país. desde la sede de Saab en Suecia.

“Con estos datos en la mano, nuestra función en la ingeniería de fabricación es reconocer los requisitos del producto, analizar y mitigar los posibles riesgos del proceso y, por lo tanto, generar instrucciones de trabajo en 3D para que los ensambladores comiencen el trabajo de producción. Las instrucciones de trabajo generadas a través de la metodología MBD permiten visualizar la secuencia de montaje del producto, incluso antes de que se inicie la fabricación. Con esto pudimos simular el producto y el montaje, además de detectar y corregir fallos en una fase temprana”, explica Saulo da Mata, ingeniero de montaje de Saab.

El primer contacto de los colaboradores con el MBD fue todavía en Suecia, mientras realizaban una formación teórica y práctica, solicitada en el puesto de trabajo. Para cada área, existe un programa específico de capacitación y transferencia de tecnología, por períodos que van de 12 a 24 meses, que refleja el aumento de nuevas capacidades de la industria de defensa nacional, algunas de las cuales no tienen precedentes en América Latina.

En Brasil, el equipo tiene un canal de comunicación directo con la sede para que se puedan hacer ajustes al proyecto, cuando sea necesario. Se puede acceder a la información validada a través de una base de datos compartida, lo que facilita la “ingeniería simultánea” y reduce el tiempo de ejecución del proyecto. Otra ganancia con la implementación del método MBD es que todo el proceso es digital y elimina cualquier tipo de documentación en papel en el área de producción, generando menor impacto ambiental y asegurando que la información sea accedida solo por personas autorizadas, garantizando la confidencialidad de la operación.

Vea la segunda temporada de la serie web Real Collaboration y obtenga más información sobre el proceso de transferencia de tecnología.

DIVULGACIÓN: Saab/Publicis Consultants

Muito se fala em digitalização das atividades industriais para melhorar os processos e aumentar a produtividade. Na fábrica de aeroestruturas da Saab no Brasil, localizada em São Bernardo do Campo (SP), não é diferente.

www.aereo.jor.br