Descubra cómo funciona la línea de montaje del caza Saab Gripen en las instalaciones de Embraer en Gavião Peixoto (SP)

El programa incluye la capacitación de 350 brasileños en Suecia, y ya informamos en artículos anteriores que el personal de Embraer, que actualmente trabaja tanto en la línea de montaje como en los centros de desarrollo y pruebas de Gavião Peixoto, representa gran parte de este número.

Esta capacitación, que totalizó alrededor de 600 mil horas, está prácticamente finalizada, con el personal de regreso en Brasil.

Actualmente hay empleados suecos de Saab aquí en el país, tanto en SAM (Saab Aeronáutica Montagens, donde se producen las aeroestructuras Gripen), en la ciudad de São Bernardo do Campo (SP) como en Gavião Peixoto. Sin embargo, no son responsables para realizar el trabajo en sí, en las líneas de producción Los que se ensucian las manos son los brasileños, y el papel de los suecos es más bien de asesoramiento, ayudando en dudas y nuevos problemas por resolver. Pronto abordaremos aquí los programas de trabajo. en el sitio web de investigación y desarrollo que hoy realizan algunos de estos profesionales brasileños, que incluye no sólo personal de Embraer, sino también del Departamento de Ciencia y Tecnología de Aeronáutica.

Häns Sjöblom (foto arriba) presentó de primera mano un nuevo vídeo sobre los trabajos realizados en Gavião Peixoto y algunas informaciones sobre la línea de montaje, incluida su capacidad de ampliación para atender nuevos pedidos de Brasil y otros países latinoamericanos.

Respecto a la situación actual, informó que la primera célula del Gripen, cuyo montaje estructural se inició en el momento de su inauguración, en mayo de 2023, ha pasado a la fase de montaje final en una plataforma/estación de trabajo específica para tal fin. La plataforma que ocupaba alberga ahora una segunda celda, que actualmente se encuentra realizando la segunda fase de montaje estructural. Y la primera plataforma, que dejó libre la segunda celda, será ocupada en julio por partes de la tercera celda para comenzar a ensamblar, y que ya están siendo recibidas.

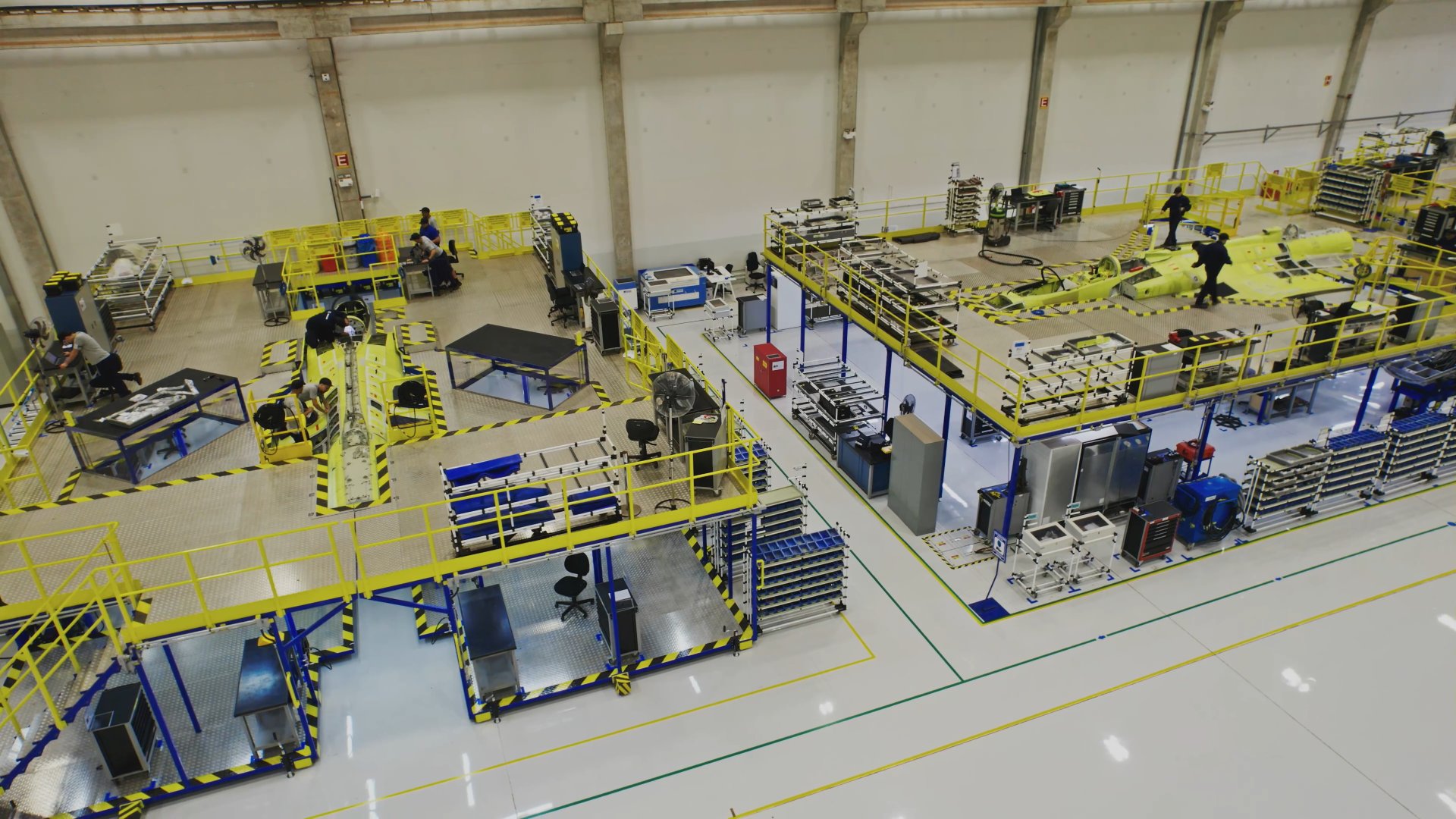

Línea de montaje del Gripen, en Gavião Peixoto, fotografiada en mayo de 2023, todavía con dos puestos de trabajo y solo la primera celda ocupando uno de ellos – foto G. Poggio

En otras palabras, en relación con el momento de la inauguración, cuando sólo se presentaron dos plataformas/puestos de trabajo y solo una celda ocupaba la estación inicial (foto arriba), el director general de Saab en Gavião Peixoto ciertamente informó de un progreso: la incorporación de una tercera plataforma. y la presencia de dos células en la línea, así como parte de una tercera, en distintas etapas de montaje.

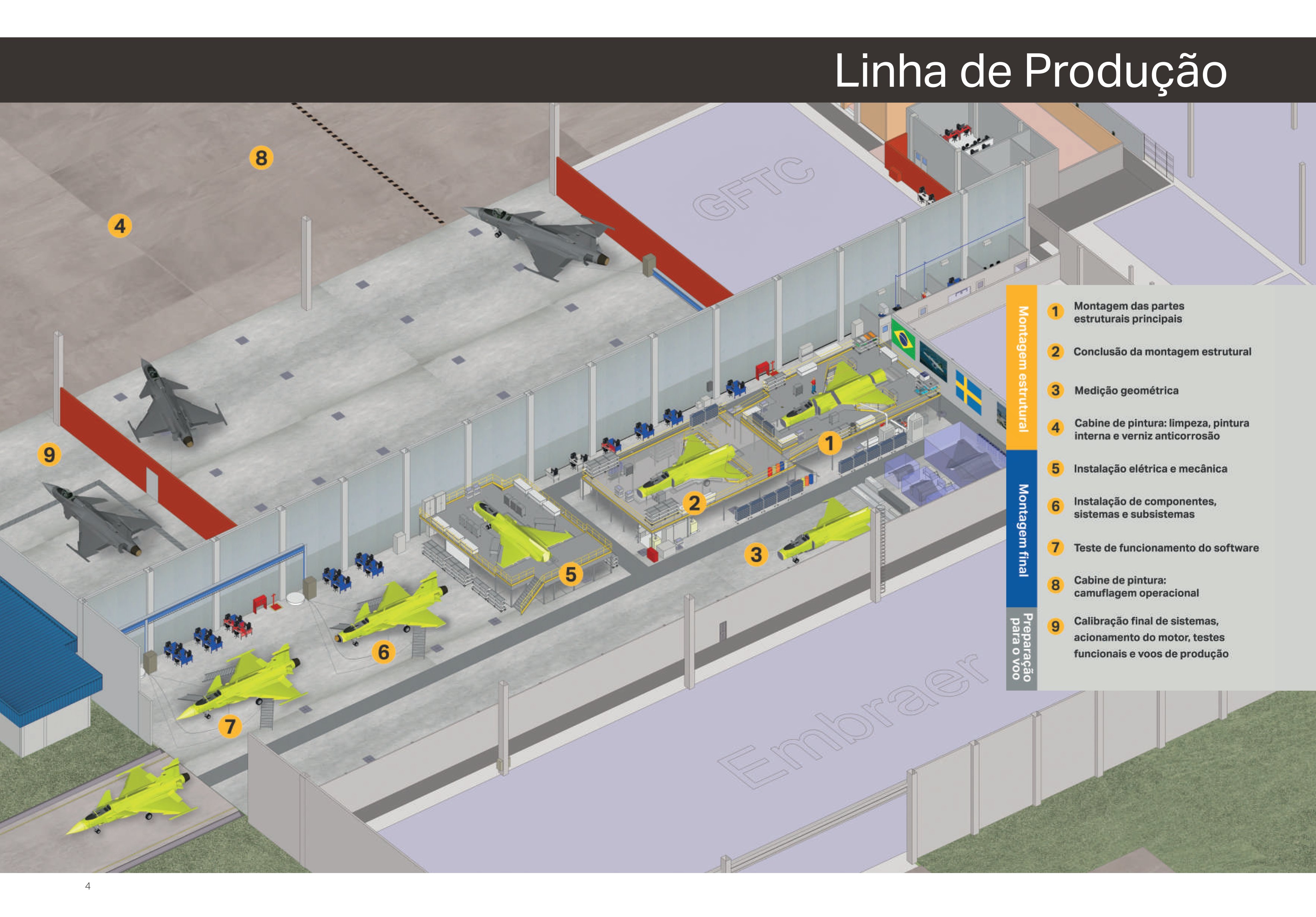

Entre el material de apoyo puesto a disposición de los periodistas para la visita, se encontraba un folleto de 11 páginas que presentaba todo el trazado de la línea de producción, con sus diferentes fases, del que reproducimos a continuación la ilustración principal.

Ya se pudo constatar, siguiendo las presentaciones de los ejecutivos de Saab, la incorporación de la tercera plataforma de trabajo (la número 5 en la imagen siguiente), además de 10 aviones ilustrados en diferentes etapas de producción, pruebas y preparación para la entrega.

Se preguntó a Hans Sjöblom si sería necesario añadir más plataformas a la línea, dada la concentración de entregas de cazas Gripen E en los dos últimos años del calendario actual de la FAB.

Hans respondió que ya no habrá plataformas (donde quepan los jigs o “jigs”) en la línea de producción de Gavião Peixoto. Dijo que las estaciones de trabajo planificadas cumplen con la cadencia de producción necesaria para cumplir con el cronograma (posteriormente, durante la visita a la línea, agregó que el ritmo de trabajo aumenta a medida que los equipos ganan experiencia). Concluyó afirmando que, si surge la necesidad de aumentar aún más la cadencia, existe la posibilidad de agregar un turno de trabajo, manteniendo la estructura de líneas.

Directamente al hangar donde está instalada la línea de montaje del Gripen en Brasil.

Dentro del hangar de la línea de montaje del Gripen

La foto de arriba muestra las tres plataformas/estaciones de trabajo, con todas las herramientas, plantillas y otros sistemas de soporte instalados, dentro de uno de los grandes hangares de Embraer en Gavião Peixoto. En la esquina superior derecha de la imagen se encuentra la estación temporalmente vacante, de la primera etapa de montaje estructural, que será ocupada en julio por las piezas que se reciben actualmente –fuera del marco, a la derecha, el conjunto central del fuselaje y las alas. En la siguiente ilustración, que muestra las tres etapas del montaje estructural, se muestra la parte más grande de las cuatro secciones dibujadas de la “Estación 1”.

A continuación, hemos ampliado la foto panorámica para mostrar las plataformas/estaciones de montaje estructural 1 y 2, para que sea más fácil ver el espacio aún vacío de la primera estación, en comparación con el espacio ocupado por una celda que se está ensamblando en la segunda.

Comparando la ilustración de arriba con la foto ampliada de abajo, se puede ver que la celda de la estación 2 ya tiene cuatro secciones unidas (fuselaje delantero, unidad de armamento, fuselaje del ala central y fuselaje trasero). Se nos informó que la célula ya pasó por el proceso de sellar los 12 tanques de combustible del caza y actualmente se encuentra sometiendo a pruebas de presión de los tanques y de la cabina/cabina.

En las dos imágenes siguientes, vea detalles de la célula actualmente en la Estación 2 (que es el segundo combatiente en ocupar la línea de montaje), la primera foto sin trabajadores alrededor para apreciar mejor los detalles de la célula en esta etapa, y la segunda con el equipo trabajando.

Hablando de equipos, las fotos muestran relativamente pocas personas realizando las tareas, pero Saab informó que la línea involucra alrededor de 200 empleados, el 95% de los cuales son brasileños. De este total, 60 se dedican específicamente al área de producción (operadores, supervisores, gerentes) y los 140 restantes trabajan en apoyo a las funciones de ingeniería de producción, suministro, logística, calidad y administración, entre otras.

Volviendo a las fotos, ¿recuerdas que mencioné la existencia de un conjunto central fuselaje/alas ya entregado y aún empaquetado en plástico, y que el mes que viene debería ser colocado en el espacio vacante de la estación 1?

Este conjunto, que está fuera de marco en la foto panorámica de arriba, es visible en la foto de abajo entre las patas de la mesa de la derecha de la imagen, recubiertas por un plástico protector azulado. El set está en el suelo de la fábrica, y el ángulo de la foto casualmente lo sitúa en el espacio de una mesa (pero no os equivoquéis, es una pieza de más de tres metros de largo y varios metros de ancho, y aún así recibirá las piezas). alas exteriores de ambas alas cuando llegues a la estación 1).

Cuando esta celda de las imágenes de arriba, actualmente en la estación 2, complete esta etapa de producción, será retirada de la plataforma (hay grúas en la parte superior del hangar) y colocada en una especie de carro triciclo, también conocido como “dummy” (sustituto del tren aterrizando en la línea de montaje), para seguir el paso 3 marcado en la ilustración que repetimos a continuación. En esta etapa se realiza la medición geométrica de la estructura, asegurando que el montaje sea preciso, en la alineación esperada.

Luego, la celda se saca del hangar para ser limpiada y recibir pintura interna y barniz anticorrosivo en una cabina de pintura en otro edificio (paso 4 en la ilustración). Regresa a la línea de montaje para ocupar su espacio en la etapa 5 de la ilustración que es instalación eléctrica y mecánica.

Es a través de este proceso que la celda del primer caza de la línea brasileña, que en la foto de abajo está en el “maniquí”, acaba de pasar, siendo remolcada.

En la esquina derecha de la foto, como curiosidad, se pueden ver los paneles de comunicación de la época de la inauguración de la línea, así como el morro de un jet ejecutivo Embraer en producción, alojado temporalmente en el lugar. En breve, el avión ejecutivo, aún en fase de finalización, deberá liberar esta zona para que el primer caza Gripen de Gavião Peixoto avance a las etapas 6 y 7 de producción, que corresponden a las estaciones 2 y 3 de la etapa de montaje final (instalación de componentes, sistemas y subsistemas y pruebas de funcionamiento del software).

Estas etapas están marcadas con los números 6 y 7 en la ilustración de arriba y hablaremos más sobre ellas en un momento. Volvamos a la etapa 5 y a la estación 1 recientemente ocupada de la etapa de montaje final.

En la siguiente fotografía, vemos en la parte inferior de la imagen la estación de montaje estructural 2, donde se encuentra el segundo caza en producción (que ya hemos visto en fotogramas cercanos) y más arriba, la estación 1 de la etapa de montaje final. Se puede observar que, a diferencia de las otras dos plataformas, donde el morro de los aviones en construcción apunta hacia la salida del hangar, la celda que ocupa la estación está en posición perpendicular a las demás. Esta plataforma también es más alta que las otras dos, cuyos pisos están al nivel de las alas, mientras que en ésta el nivel es un poco más alto.

Las diferencias están relacionadas con facilitar el acceso de los trabajadores a los distintos lugares de las instalaciones eléctricas y mecánicas, principalmente en el fuselaje: alrededor de 35 kilómetros de cables y 300 metros de tuberías (de los más variados tipos, como sistema hidráulico, sistema de combustible, refrigeración ) están instalados en la celda.

Todo ello para prepararlo para las siguientes etapas de montaje final, que estarán ocupadas por utillaje dedicado a las etapas de instalación de aviónica, APU (unidad de potencia auxiliar), motor, radio, estabilizador vertical, en la futura estación 2 de esta etapa. Para tener una idea del avance de los trabajos y del ritmo, se espera que el motor esté instalado el próximo mes de agosto.

Tras estas actividades, se instala un software y se realizan diversas pruebas en la estación 3 del escenario (por ejemplo, el sistema hidráulico y eléctrico, con activaciones seguidas del tren de aterrizaje y sus puertas, superficies de control, frenos aerodinámicos, escamoteables en vuelo). sistema de repostaje, etc.). Estas etapas se describen en la siguiente ilustración:

En las siguientes fotos, se ve el primer Gripen de la línea Gavião Peixoto en la plataforma/estación de montaje final 1 (etapa de montaje 5, como se muestra en la ilustración principal arriba). Se puede observar que la celda recibió la pintura interna del fuselaje y barniz anticorrosión, dejándola lista para recibir todos los cables y tuberías mencionados. Se puede comparar, por ejemplo, la pintura del interior de la cabina con las imágenes de arriba del segundo avión, que actualmente todavía se encuentra en la segunda etapa de montaje estructural.

En la última fotografía de la secuencia, el equipo de periodistas comprueba el avance de los trabajos de montaje final, en lo alto del andén/estación 1 de esta etapa. Soy el chico de camisa blanca, al lado del empleado de Embraer que señala el Gripen que tenemos delante, explicando los detalles del trabajo en la celda.

Esta etapa de instalación eléctrica y mecánica ocupa buena parte de las 8 a 9 mil horas hombre asignadas para todas las etapas aquí mostradas, además de las fases posteriores (pintura de camuflaje, calibración final de sistemas de navegación, sistemas de control, combustible, entre otras, movimiento pasando a pruebas de motores en pista y pruebas de vuelo). Para esta primera célula, donde el equipo brasileño comenzó a aplicar los conocimientos absorbidos en la línea sueca, donde recibieron formación teórica y principalmente “on the job”, tardó un año en llegar a esta etapa. Las etapas restantes tardarán un año más hasta la entrega prevista para el segundo semestre de 2025.

Sin embargo, nos informaron que el equipo ha ido ganando ritmo con cada paso realizado en la primera celda (y que ahora se repiten en la siguiente celda), y que el tiempo total entre la primera etapa de montaje estructural hasta la última de la final El montaje tiende a reducir significativamente el coste de cada avión.

Conheça como funciona a linha de montagem do caça Saab Gripen nas instalações da Embraer...

www.aereo.jor.br